在化工设备制造领域,塔设备制作工艺,从确保筒体的直线度,到精确控制内外部附件等,每一个环节都彰显着对技术的追求。接下来,让我们一起走进塔设备制造工艺的世界,来感受它的精湛技艺要求。

塔体工艺

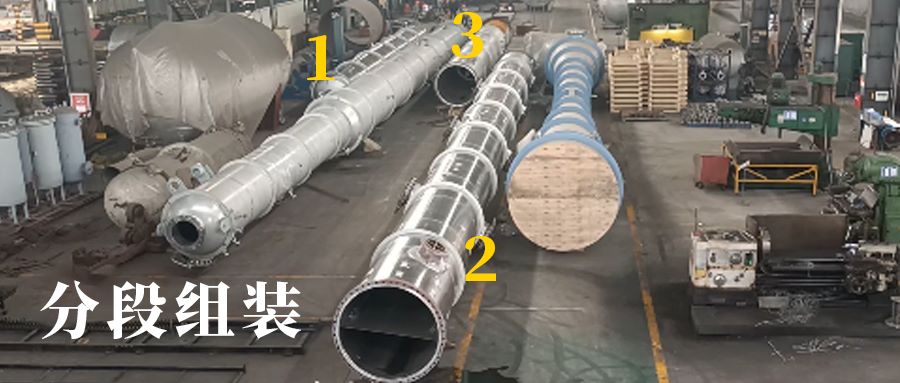

在塔体的生产过程中,确保其直线度和安装时的垂直度(铅垂度)是至关重要的一环。塔体的内部部件加工同样需要精确控制其加工精度和水平度。依据塔体的长度及制造要求,塔体的组装方式可以采取整体组装或分段组装策略。

整体组装的方式意味着在制造厂完成整个塔体,之后整体运输至施工现场进行安装。

分段组装则是将塔体分割成若干部分,在运输至现场后进行现场组装。

内外附件安装精度的工艺要求

为了确保塔体内外附件安装的精确性,必须在塔体的关键部位进行精确划线。这项任务通常采用直线测量技术,比如经纬仪、水平仪或激光划线器等。在标准的划线作业中,划线的准确位置就是附件将要安装的位置。在进行划线工作时,通常从塔体的底部开始,以上部封头和筒体的中心线作为高度方向的标准。筒体上的接管或其他构造,都以这条中心线为基准进行测量和定位。圆周方向的定位则是依据筒体安装时的十字线进行。

外部附件的安装

初期工作包括为外部接管、人孔或其它材质的开口,所有预设的开孔均可在这一阶段完成切割。然而,由于底部封头还未安装,筒体处于敞开状态,此时切割容易造成变形。因此,在底部封头安装好之前,其附近的环向焊缝接口不应切割,只需划线标记。在封头安装后,按照标记切割,无需额外开孔。

内部构件的组装

包括但不限于支撑件和塔板部件。对于塔板塔来说,它内部结构复杂,包括塔板和降液管等元素。观察塔板结构,塔板既有整体结构,也有分块结构。在塔内部件组装时,有一部分零件需要焊接在筒体上。

上图是分块式塔板的结构,我们会发现它是由弓形板、矩形板和通道板等组成,其中矩形板和通道板可以通过拆卸连接,而弓形板和降液板则是焊接在塔体内的,可能还会有支撑梁等其他构件,这些都需要通过焊接与塔体固定。组装过程包括定位塔板、支撑圈和弓形板,按顺序放置叶片,确认位置并进行点焊固定。为了增强弓形板的稳定性,底部会焊接墙板提供支撑。

塔体内件组装技术要求

1、塔内部构件的焊接工作时,需确保塔体的纵向与环向焊缝不与组装时的纵向焊缝重叠,即纵向焊缝与环向焊缝之间的最小距离应不少于20mm。

2、支撑件的安装间距偏差会直接影响塔体的使用性能,因此其高度偏差应不超过13mm。

3、塔盘安装偏差不超过正负15mm,这是对塔板内部构件精度的一项要求。

4、塔体内部的支撑件,也需满足图纸规定的垂直度标准。

5、各个塔盘部件与塔体之间的间隙也需控制在允许的范围内。

塔体内部的组件全部焊接完毕之后,接着就可以对塔体底部的封头进行焊接作业。然后,转向焊接支座,接着对组装好的部件进行装配。装配过程中,从有人孔的位置开始,安装可拆卸的内件,并继续完成组装工作。

塔设备关键技术参数

第一:对塔体外部尺寸偏差进行检验。其中包括塔体圆度和直线度的偏差,以及距离的测量。

第二:接管的位置是由法兰端面的位置来决定,因此,需测量并确定接管法兰端面至塔体外部的距离。

第三:开孔的位置通过检验其轴向高度和环向角度来确定的。如果塔体与其他法兰有连接,需要检验并确认法兰面的垂直度和平行度。

第四:接管中心至塔盘的距离检验,通常是靠近接管的法兰和塔板之间的距离。

第五:液面计的技术参数,地脚螺栓的中心孔径和分布圆的距离,都需要按照标准检验。

综上小结

在塔设备制造过程中,存在特定的技术要求时,比如对需要热处理的塔体,必须在热处理前完成所有焊接工作,塔体完成热处理,就不得对任何部位进行焊接。如果塔体是分段制造并在现场组装,那么组装位置需要添加支撑圈以加固隐形支撑,防止因运输过程发生变形或塌陷。要注意,对接坡口在焊接前需要清洁和净化,可涂抹可焊防腐蚀涂料,以减少现场施工强度。

在我的主页里,我分享了众多关于压力容器的小知识和科普文章。从精妙的设计构思,到精湛的制造工艺,再到严格的检验流程,这里汇聚了前人智慧与经验的结晶。我诚邀各位朋友前来探寻这片知识的宝藏,共同感受压力容器技术的魅力。让我们一起汲取智慧,共同进步,携手探索更广阔的领域。