FIB 刻蚀对电化学制备多孔硅的影响

王婧洁 徐甲强 焦继伟

(上海大学 中国科学院 上海微系统与信息技术研究所)

摘要:

通过聚焦离子束 (focused ion beam, FIB) 轰击处理制备得到一种新的微纳级多孔硅结构, 并通过实验实现可控化. 在图形化过程中,FIB 轰击处的周围区域内多孔硅的电化学腐蚀被抑制, 出现了抑制区, 称为屏蔽区域. 屏蔽区域的形成主要是由 FIB 轰击过程中硅粒子的二次碰撞所引起的. 屏蔽区域的宽度在一定范围内与 FIB 的轰击电压、硅衬底的阻值成正相关. 报道了一种圆形多孔硅结构: 圆环上多孔硅密集分布, 而环内完全没有孔结构, 圆外围的屏蔽区域依然存在, 使得该圆形结构得以从周围环境中独立出来. 这种内部完全屏蔽的圆结构的直径最大可达 10 µm.

自 1990 年 Canham 首次报道了多孔硅在室温下的高效发光效应以来, 人们对多孔硅进行了研究, 其中多数研究集中在多孔硅的光学性能及应用上. 而近几年随着研究的不断深入, 多孔硅因具有良好的发光效应、高的比表面积、高热性能、高电学性能、高机械性能、生物无毒性以及生物相容性等多方面的特性, 在生物医药、微电子机械系统 (micro-electro-mechanical system, MEMS)、生物化学传感器等领域得到了广泛的应用, 因而涌现出一批关于可控纳米孔阵列以及其他图形化多孔硅的研究.Lin 等[1]基于感应波长在可见光反射谱中相对法布里-珀罗条纹中的偏移制备出一种多孔硅半导体薄膜的生物传感器;Naddaf 等[2]将多孔硅作为固定生物素的平台;Pavlikov 等[3]应用氧化的多孔硅来进行紫外防护. 多孔硅也可以应用于各种生物化学传感器及药物传输系统中[4-11].

聚焦离子束 (focused ion beam, FIB) 用于微图形化、微分析及微结构的仪器中, 这些仪器包括扫描离子显微镜, 具有离子注入、腐蚀以及沉积的功能. 它广泛应用于透射电镜 (TEM)的制样. 近几年,FIB设备在半导体和微电子领域中起到了重要作用, 但它在使用过程中不可避免地会对基体带来一定的损伤[12-15].Duttagupt 等[16]使用 FIB 的镓离子注入实现了尺度约为 100 nm 的图形化工艺.

本工作对 FIB 用电化学腐蚀方法制备多孔硅进行了研究. 通过 FIB 刻蚀可以制备出特殊微纳级图形化的多孔硅, 如孔阵列、圆环、正方形等.FIB 刻蚀区域周围会出现屏蔽区域, 该区域与 FIB 刻蚀过程中使用的能量以及硅衬底的电阻率的大小有关, 即屏蔽区域是在 FIB 刻蚀损伤和阳极腐蚀的共同影响下形成的. 本工作报道了一种内部完全屏蔽的圆结构, 其直径最大可达 10 µm.

1 实验部分

1.1 材料与设备

实验采用 N 型 (100)4 inch 圆形硅片, 硅片的厚度为 450 µm, 电阻率分别为 3∼8, 0.7∼1.0和 0.01∼0.02 Ω·cm.

试剂: 氢氟酸溶液(HF含量 ?40%), 由江阴市润玛电子材料有限公司生产; 双氧水溶液(H2O2 含量为 31.0±1.0%), 由江阴市化学试剂有限公司生产; 无水乙醇(分析纯)(乙醇含量?99.7%), 由上海凌峰化学试剂有限公司生产.

聚焦离子束系统型号为 QUANTA 3D FEG 600, 以镓离子为离子源. 多孔硅腐蚀过程中使用的 CHI660D 电化学工作站是由上海辰华仪器有限公司生产. 定制的电化学腐蚀槽以聚四氟乙烯为原材料, 电化学腐蚀实验在通风橱中进行. 使用 HITACHI S-480 电子扫描电镜测试多孔硅的形貌表征.

1.2 方法与步骤

将电阻率分别为 3∼8, 0.7∼1.0 和 0.01∼0.02 Ω·cm 的 4inch 圆形硅片划制成 16 mm×16 mm 的小片, 清洗后备用.

使用聚焦离子束系统在硅片上刻蚀特定图形 (① 6×6 孔阵列, 其孔径分别为 50, 100, 300和 500 nm, 孔间距分别为 500, 1, 1.5 和 2 µm; ② 线宽分别为 100, 200, 300, 400 和 500 nm 的圆环, 其直径分别为 10, 15 和 20 µm; ③线宽分别为 100, 200, 300, 400 和 500 nm 的正方形,其边长分别为 10, 20, 30, 40 和 50 µm). 刻蚀采用镓离子束, 离子束电流为 0.1 nA, 电压为30 kV, 所有图形刻蚀深度为 200 nm. 为了进一步研究电压对屏蔽区域的影响, 离子束电压分别设置为 10, 15, 20, 25 和 30 kV.

通过 FIB 刻蚀完成图形化处理后, 将样品置于通风厨中进行电化学腐蚀. 电解液采用体积比为 1∶ 1 ∶ 1 的氢氟酸 (49%)、双氧水 H2O2 (31%) 和无水乙醇, 电流分别设为 100, 200 和300 mA/cm2, 腐蚀时间为 5min.

样品用去离子水清洗, 然后用氮气枪吹干.

2 实验结果与分析

本工作通过 FIB 刻蚀实现了多孔硅可控微纳级的图形化. 值得注意的是, 在电化学腐蚀过程中,FIB 刻蚀图形周围的区域上腐蚀被强烈地抑制, 并形成了一个“屏蔽区域”, 该屏蔽区域外围的形貌特征则与正常电化学腐蚀无异 (见图 1). 由图中可知电化学腐蚀集中于 FIB图形化刻蚀的区域内, 而在 FIB 刻蚀的周围区域中腐蚀则完全被抑制(屏蔽区域的宽度在 1∼5 µm). 在图 1(d) 的截面图中可以清楚地看到, 在屏蔽区域内完全没有孔存在, 也就是说, 该区域中的电化学腐蚀完全被抑制了.

受 FIB 刻蚀影响, 单晶硅在刻蚀区域中会变成无定形硅[14]. 通常, 电化学腐蚀的方法制备多孔硅都采用单晶硅, 而单晶硅在无定形硅中无法形成多孔硅. 在本工作中,FIB 刻蚀深达200 nm, 相对时间较长的镓离子轰击在刻蚀区域底部产生了动力学热能, 使得刻蚀区域底部的无定形层重结晶[12], 而电化学腐蚀首先发生在重结晶的区域中.

另外, 电化学腐蚀抑制区域, 即屏蔽区域的形成主要是由于二次碰撞产生[12]而不是再沉积. 二次碰撞原子 (Si) 相对于镓离子带来的损伤更大, 特别是在本实验条件下,FIB 刻蚀相对较深, 这种损伤就显得格外严重. 这就解释了 FIB 刻蚀的预制结构周围屏蔽区域形成的原因.

2.1 FIB 刻蚀过程中能量的影响

图 2 为 FIB 刻蚀过程中不同电压对多孔硅电化学腐蚀的影响. 实验结果表明,FIB 刻蚀电压对多孔硅的形成影响较大. 刻蚀电压越大, 电化学腐蚀后得到的多孔硅的图形越清晰, 屏蔽区域也越大.FIB 刻蚀过程中采用的电压和离子能量有关, 电压越大, 离子能量也越大, 刻蚀过程中对硅基体产生的损伤也越大.

另外, 刻蚀体积的不同对屏蔽区域也会产生不同的影响. 刻蚀面积越大, 需要使用更长的轰击时间或者更大的轰击电流. 图 3 为 FIB 刻蚀 6×6 点阵列后经电化学腐蚀的样品电镜图.图 4 表明了不同刻蚀面积(同为 6×6 点阵列, 刻蚀深度相同, 而点直径不同)与屏蔽区域宽度的关系. 从图 4 中可以清楚地看到刻蚀面积越大, 相应的屏蔽区域也越大, 但增大至一定程度后就趋于平稳.

无论是更大的刻蚀电压, 还是更长的轰击时间、更大的轰击电流, 都提供了更大的轰击能量, 而轰击能量越大, 屏蔽区域也就越大. 但当能量累积到一定程度时, 二次碰撞粒子 (Si) 所带来的损伤达到了极限, 屏蔽区域也达到最大.6×6 点阵列中点直径在 300∼500 nm 内, 屏蔽区域宽度曲线的几乎不变就很好地证明了这点.

2.2 电化学腐蚀过程中电流密度的影响

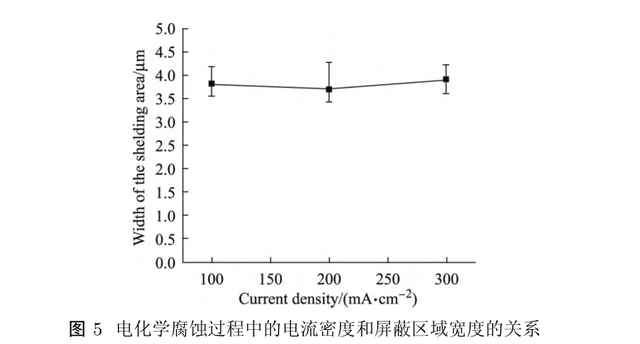

在电化学腐蚀过程中, 如果改变电流密度就可以观察到这样一种情况: 在相同的 FIB 刻蚀条件下, 以电阻率为 0.7∼1.0 Ω·cm 的硅片为基底, 在腐蚀电流为 100 mA/cm2 时, 多孔硅孔径最小, 随着腐蚀电流的增大, 孔径也逐渐增大. 但是在不同电化学腐蚀电流密度的条件下屏蔽区域的大小变化不大, 其关系如图 5 所示. 也就是说在电化学腐蚀过程中电流密度在一定程度内的改变对于屏蔽区域并没有明显的影响.

2.3 硅片电阻率的影响

电化学腐蚀制备多孔硅成本低、速度快, 因此是最常见的多孔硅制备方法之一. 这种制备方法所得的多孔硅的形貌与硅片电阻率有一定关系[17]. 电阻率越大, 随机成孔的孔间距越大, 孔径也越大. 本实验发现屏蔽区域的大小也同样与硅片电阻率有关. 如果采用完全相同的FIB 刻蚀条件以及电化学腐蚀条件, 则不同电阻率的硅片的屏蔽区域的大小也不同, 电阻率越大, 屏蔽区域也越大. 图 6 中(FIB 预制图形为线宽 100 nm, 直径 15 µm 的圆), 在电阻率为 3∼8Ω·cm 的硅片上屏蔽区域宽度大约为 4∼5 µm, 在电阻率为 0.7∼1.0 Ω·cm 的硅片上屏蔽区域则减小到了 3∼4 µm. 而在电阻率为 0.01∼0.02 Ω·cm 的硅片上则完全没有屏蔽区间, 几乎无法看出 FIB 的刻蚀图形. 这是因为硅片的低电阻率使得电化学腐蚀过程中孔径明显变小, 孔密度变得很大,FIB 刻蚀相对电化学腐蚀过程, 对其形貌的影响来说微不足道.

3 新型多孔硅的制备

利用二次碰撞效应抑制多孔硅电化学腐蚀可以得到可控的图形化微纳级多孔硅.

本工作采用聚焦离子束系统在 0.7∼1.0 Ω·cm 的硅片上预制出圆形结构, 刻蚀电压为30 kV, 刻蚀深度为 200 nm, 圆形结构外径为 10 µm, 内径分别为 9.8∼9.0 µm. 预制图形完成后, 采用电化学腐蚀制备多孔硅结构, 其电解液采用体积比为 1∶1∶1 的氢氟酸 (49%)、双氧水(31%) 和无水乙醇, 电流密度为 300 mA/cm2, 腐蚀 5min.

制备结果如图 7 所示. 可以看出得到的一种新颖的图形化多孔硅——圆形多孔硅结构: 圆环上多孔硅密集分部, 而环内则完全没有孔结构, 圆环外屏蔽区域依然存在, 使得该圆结构可以从周围环境中独立出来. 之前的实验中(以 0.7∼1.0 Ω·cm 的硅片为基底), 屏蔽区域最大约为 4.5 µm, 而这个结构中环内完全没有腐蚀成孔, 屏蔽区域达到了 5 µm. 这是由于圆环上各点到中心点的距离都为 5 µm, 各轰击点的二次粒子碰撞效应相互叠加, 其影响区域范围略微增大, 从而使得闭合的环内区域在电化学腐蚀过程中完全被屏蔽.

4 结 束 语

本工作研究了 FIB 刻蚀对电化学腐蚀制备多孔硅的影响. 通过 FIB 刻蚀预制图形能够制备出特定结构的微纳级图形化多孔硅, 例如孔阵列、圆形、正方形等. 电化学腐蚀制备得到的多孔硅在 FIB 刻蚀图形区域周围完全被抑制, 形成屏蔽区域, 该屏蔽区域的大小受到 FIB 刻蚀和电化学腐蚀双方面的影响.FIB 刻蚀过程中的二次碰撞粒子 (Si) 比镓离子对硅基体带来的损伤更大, 即所谓的二次碰撞效应导致了屏蔽区域的形成. 硅片的电阻率对屏蔽区域的大小也有显著影响. 本工作报道了一种圆形多孔硅结构: 圆环上多孔硅密集分部, 而环内则完全没有孔结构, 圆外围的屏蔽区域依然存在, 使得该圆形结构得以从周围环境中独立出来. 这种内部完全屏蔽的圆结构的直径最大可达 10 µm.

致谢 本工作中的 FIB 及 SEM 由上海微系统与信息技术研究所的丁家奇教授和过珏教授协助完成, 在此表示感谢 !