导读:

本期内容剖析了碳纤维的多方面内容。基本概述部分阐述了碳纤维的定义、组成及分类,了解了其轻质高强等卓越性能;产业链章节梳理了碳纤维从聚丙烯腈原料到下游应用的全过程,点明各环节特点与市场竞争态势;工艺技术板块则讲解了碳纤维从原丝制备到表面处理上浆的制备工艺流程,分析各步骤的技术难点与关键要点。

碳纤维-定义及组成

碳纤维(Carbon Fiber,CF)是由聚丙烯腈(PAN)(或沥青、粘胶)等有机纤维在高温环境下裂解碳化形成的含碳量高于90%的碳主链结构无机纤维。

碳纤维具备出色的力学性能和化学稳定性,密度比铝低、强度比钢高,是目前已大量生产的高性能纤维中具有最高的比强度和最高的比模量的纤维,具有质轻、高强度、高模量、导电、导热、耐腐蚀、耐疲劳、耐高温、膨胀系数小等一系列其他材料所不可替代的优良性能。

碳纤维在航空航天、风电叶片、体育休闲、压力容器、碳/碳复合材料、交通建设等领域广泛应用,是国民经济发展不可或缺的重要战略物资。

碳纤维产品

资料来源:光威复材官网

注:比强度:指材料的抗拉强度与材料表观密度之比。

比模量:指单位密度的弹性模量,是一种材料性质,又称劲度质量比或比劲度。

碳纤维-分类

当前,各国大多按照习惯对碳纤维进行分类,分类方式大致有以下三种:

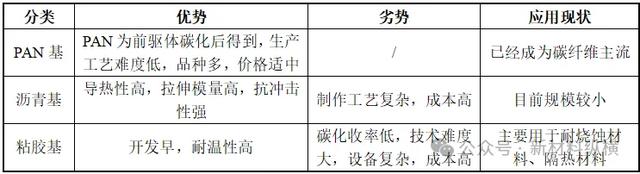

1、按照原料分类

世界碳纤维产业已形成了粘胶基、沥青基和聚丙烯腈基三大原料体系,其中粘胶基和沥青基碳纤维用途较单一,产量也较为有限,而聚丙烯腈基碳纤维兼具良好的结构和功能特性,是碳纤维发展和应用的主要品种。

碳纤维分类

资料来源:前瞻产业研究院,新材料纵横

2、按照制备工艺分类

碳纤维按照制备工艺进行分类,可分为碳纤维(800-1600℃)、石墨纤维(2000-3000℃)、氧化纤维(预氧丝200-300℃)、活性碳纤维、气相生长碳纤维。

3、按力学性能分类

按纤维数量可以将碳纤维分为小丝束和大丝束,按力学性能可以将聚丙烯腈基碳纤维分为高强型、高强中模型、高模型、高强高模型四类。

小丝束碳纤维初期以1K、3K、6K为主,逐渐发展为12K和24K,主要应用于国防军工等高科技领域以及体育休闲用品等领域,如飞机、导弹、火箭、卫星和渔具、高尔夫球杆、网球拍等。

大丝束碳纤维通常指48K以上的碳纤维,包括48K、60K、80K等,主要应用于工业领域,包括纺织、医药卫生、机电、土木建筑、交通运输和能源等。

碳纤维按纤维数量和力学性能分类

资料来源:光威复材招股书,中复神鹰招股书,中邮证券研究所

注:K数指的是碳纤维丝中单丝的根数,1K碳纤维丝等于1,000根单丝。

碳纤维-性能

碳纤维的主要性能特点如下:

碳纤维性能

资料来源:《高科技纤维与应用》,新材料纵横

碳纤维的力学性能主要参考拉伸强度和弹性模量两个参数。拉伸强度指材料产生最大均匀塑性变形的应力,弹性模量指材料在弹性变形阶段,其应力和应变成正比例关系,比例系数称为弹性模量,可视为衡量材料产生弹性变形难易程度的指标。实践中,业内一般采用日本东丽(TORAY)分类法。

日本东丽的碳纤维牌号及其对应的拉伸强度和模量

资料来源:日本东丽公司官网,中邮证券研究所

碳纤维与其他主要材料性能对比

聚丙烯腈(PAN)基碳纤维国家标准

日本东丽聚丙烯腈(PAN)基碳纤维牌号分类

碳纤维-发展历程

1

全球

实验室验证阶段(1971-1983)

1971年日本东丽量产T300标准模量碳纤维,奠定工业化基础,美国赫氏开发出PAN基碳纤维稳定化工艺。碳纤维应用在钓鱼竿、网球拍以及洛克希德F-16次承力结构件,美日技术垄断形成,全球年产能不足1000吨。

工艺标准化阶段(1984-1993)

1987年东丽T800中模高强纤维实现抗拉强度5.49GPa,NASA开发自动铺丝成型技术提升飞机部件生产精度。碳纤维应用在空客A310/A320尾翼主承力结构以及高尔夫球杆市场,设备自动化提升,全球产能突破1.2万吨。

低成本扩产阶段(1994-2003)

1996年三菱化学完成大丝束工艺突破,成本下降30%,2002年德国SGL与宝马联合开发快速固化预浸料技术。碳纤维应用在波音787机翼主结构、工业机器人机械臂、液化天然气储罐增强层,能源领域需求激增,全球产能达3.8万吨。

多技术路线并行(2004-至今)

2015年东丽T1100G超高强度纤维量产,2021年西格里推出回收碳纤维重制技术。碳纤维应用在氢燃料车储氢罐、汽车部件快速成型,全球产能超20万吨,中国产能占比达45%。

2

国内

技术封锁期(1970s-1999)

核心原丝质量缺陷,氧化炉等关键设备依赖进口,1984年上海碳素厂国产T200级纤维良品率不足15%。

政策驱动期(2000-2015)

2005年国家863计划立项支持千吨级产业化,2012年突破干喷湿纺技术壁垒,2013年光威复材率先实现CCF-1级航空碳纤维装机,吉林省专项培育大丝束集群。

高端攻坚期(2016-至今)

2017年中简科技实现ZT7航空航天批量供货,2022年上海石化产出48K大丝束单线产能破万吨,风电叶片应用占比超50%,T1000级纤维良品率达国际标准,头部五家企业市占率达80%,装备国产化率突破90%。

碳纤维复合材料-定义及组成

复合材料是指由两种或两种以上异质、异型和异性材料复合而成的具有特殊功能和结构的新型材料,这些异质、异型和异性材料中,一部分作为基体,另一部分则作为增强材料。

碳纤维复合材料是指以树脂、金属、陶瓷和橡胶等材料为基体,以碳纤维为增强材料,经过复合制成的结构或功能材料。

注:基体材料:指复合材料中作为连续相的材料,分为聚合物基体、金属基体和无机非金属基体等类型。

增强材料:指被基体包容的复合材料的组成涪部分。根据其性质可划分为有机增强材料、金属增强材料和无机非金属增强材料。

根据基体材料的不同,碳纤维复合材料可分为树脂基复合材料、金属基复合材料、陶瓷基复合材料和橡胶基复合材料。

碳纤维复合材料的分类

资料来源:头豹研究院

碳纤维复合材料-性能及应用

在碳纤维复合材料市场中,碳纤维增强树脂基复合材料占据85%的市场份额,金属基、陶瓷基和橡胶基复合材料则占据剩余的15%。

碳纤维复合材料性能及应用

资料来源:头豹研究院

碳纤维-产业链

碳纤维产业链上游原材料为聚丙烯腈,主要通过原油炼制、裂解、氨氧化等工序获得;中游为碳纤维生产,包括聚合、纺丝、预氧化和碳化等关键工艺;行业下游主要应用于航空航天、新能源汽车、风电、体育休闲、工业应用等。

碳纤维产业链

资料来源:网络

1

上游-原材料

碳纤维上游核心原材料以聚丙烯腈为主,占比超90%,其次为沥青及粘胶基材料。当前PAN原丝产能加速向国内集中,头部企业通过规模化生产(如48K大丝束)及工艺优化实现品质提升,2023年国产PAN原丝自给率突破85%(针对中低端产品),但高端小丝束仍依赖进口日本东丽等国际巨头,价格较国产同规格产品高30%以上。沥青基碳纤维因工艺复杂、性能局限,全球产能不足总产量5%,主要应用于高导热场景;粘胶基则因环保成本高逐渐退出主流。行业正探索生物基替代路径,木质素、聚乳酸等原料的碳纤维研发进入中试阶段,政策端《科技支撑碳达峰碳中和实施方案》明确支持生物基材料技术攻关,远期或缓解石油基原料成本波动风险。

2

下游-应用场景

碳纤维具有目前其他任何材料无可比拟的高比强度及高比刚度性能,还具有耐腐蚀、耐疲劳等特性,广泛应用于国防工业以及高性能民用领域,涉及航空航天、海洋工程、新能源装备、工程机械、交通设施等,是一种国家亟需、应用前景广阔的战略性新材料。

碳纤维应用场景

资料来源:中简科技招股说明书

1、航空航天

碳纤维复合材料在航空航天领域的应用广泛,涵盖商用飞机、无人机、军用飞机以及公务机、直升机等各类飞机。据《2023全球碳纤维复合材料市场报告》,在航空航天领域,商用飞机应用占主要份额,达36%;军用飞机应用占比21%;无人机应用占比18%。

在商用飞机方面,碳纤维复合材料已应用于最主要受力部件,如机翼、机身等,并随客机升级换代,用量逐步提升。例如,波音787和空客A350的碳纤维复材用量超过50%。国内大飞机C919上,碳纤维复材的结构重量占比12%,而宽体客机C929碳纤维复材用量或将超过50%,达到世界先进水平。

军用飞机方面,上世纪七十年代中期,碳纤维复材开始在军机尾翼的垂直尾翼、水平尾翼等部件逐步使用,如F-15、F-16等军机。之后,其应用范围扩展到机翼、机身等主要受力构件,如AV-8B、B-2等。我国第三代战机歼-10的鸭翼结构,歼-11B的机翼外翼段、水平尾翼和垂直尾翼及歼-20的机身、机翼、垂直尾翼、进气口以及鸭翼上均使用了碳纤维复合材料,歼20战机复材用量占比27%。

无人机方面,碳纤维复材在各类型无人机中已有广泛应用。例如,美国RQ-4全球鹰无人侦察机的机翼、尾翼等部件由碳纤维复合材料制造;我国彩虹4无人机除主梁外均由复合材料制成,复合材料用量占比达80%;翼龙-1E的材料复合用量占比也达到80%以上。

全球航空航天碳纤维中间材料市场正迎来快速增长的“黄金十年”。据复材网数据,2023年市场规模为146亿美元,预计到2033年将激增至500亿美元,年复合增长率达到13.3%。

A350

资料来源:网络

2、风电叶片

碳纤维具有轻量化与高刚度的特点,主要应用于超长叶片主梁(长度超80米),可减少叶片质量30%并提升发电效率。

风力机叶片是风能发电机的核心部件,在工作中要承受多种外部环境的影响,因此要求叶片材质具有良好的强度、刚度和韧性以及抗风沙、抗冲击、耐腐蚀等性能。目前,纤维增强复合材料在风力机叶片上得到了广泛的应用,包括玻璃纤维增强热固性树脂复合材料和碳纤维增强复合材料。

碳纤维在风电叶片中的主要应用部位为主梁。与玻璃纤维相比,碳纤维密度小、强度高、模量高出3-8倍,在风力发电机叶片中的应用,能够提高叶片刚度、降低重量;提高抗疲劳性能;使风机的输出功率更平滑更均衡,风能利用效率提高;可制造低风速叶片和自适应叶片。在满足刚度和强度要求下,相比玻璃纤维复合材料,碳纤维复合材料在可减轻30%左右。

但是,碳纤维复材价格昂贵,是玻璃纤维的10倍,限制了其在风力发电上的应用范围。据美国Sandia国家实验室预测,随着叶片长度增长,碳纤维主梁的渗透率提升。当叶片长度大于70m时,碳纤维的渗透率达到55%。随着叶片向大型化发展,碳纤维的市场渗透率有望进一步提高。

碳纤维渗透率与叶片长度呈正相关

资料来源:Sandia国家实验室,《碳纤维在风电叶片中的应用进展》

3、汽车工业

利用轻量化(较钢减重50%以上)和碰撞吸能特性,碳纤维用于车身覆盖件(如车顶、引擎盖)、电池箱体及传动轴。宝马i3率先采用全碳纤维车身,特斯拉、蔚来在新车型中部分应用。2023年全球汽车碳纤维市场规模约5亿美元,受新能源车轻量化需求驱动,2025年有望增至12亿美元,但成本高仍是主要制约因素。

4、体育休闲

体育休闲领域是碳纤维复合材料的重要市场。近年来,钓鱼竿、高尔夫球杆、自行车、球拍、曲棍球棍、滑雪板、赛艇等各类中高端体育休闲用品中碳纤维的应用呈增加态势。在体育休闲领域中,对碳纤维需求量最大的方向为钓鱼竿,其次为高尔夫球杆,两者占体育休闲领域碳纤维需求量的60%左右。2022年,全球体育休闲领域碳纤维复材需求量3.69万吨,2023年需求量受降库存影响降至2.89万吨。

碳纤维休闲体育应用场景

资料来源:新材料纵横

5、压力容器

碳纤维复合材料压力容器具有轻量化、耐疲劳、耐腐蚀、强度高等优点,大量应用在储气、储能装置领域。与传统的全金属压力容器相比,它不仅质量更轻、承载力更强,还具备强大的可设计性,并且能够通过自动化纤维缠绕设备实现批量生产。

在应用领域方面,碳纤维复合材料压力容器在航天航空领域和民用领域都发挥着重要作用。在航天航空领域,它已成为火箭发动机的液体储存装置和空间站宇航员生命保障气体供应系统的关键组件。在民用领域,自上世纪90年代以来,它逐渐成为主流产品,广泛应用于加氢站的高压储氢系统等场景。

从市场需求来看,东丽预测到2025年压力容器领域碳纤维需求量将突破2万吨,到2030年全球需求将超过8万吨,展现出强劲的增长趋势。

6、机器人及低空经济

随着机器人和低空经济的快速发展,碳纤维凭借其轻量化和高强度的特性,被广泛应用于人形机器人、无人机等产品的结构件中。例如,特斯拉的Optimus机械臂采用碳纤维材料以实现轻量化,这一领域的市场前景广阔,随着技术的不断进步,碳纤维的应用需求有望进一步增加。

eVTOL几乎无一例外地选用了碳纤维复合材料作为主要机体结构。eVTOL的复材用量占比达70%以上,用于包括机身、电池盒、桨叶、座椅等结构件,其中超90%的复材为碳纤维复材,约10%的复材以保护膜的形式使用玻璃纤维增强。小鹏汇天X2整机重560千克,机身部分由100多个碳纤维零件制成,重量仅为85千克。

随着低空经济和人形机器人等新兴产业的快速发展,碳纤维复合材料的需求将迎来新的增长空间。特别是在未来的低空经济与人形机器人领域,碳纤维的应用前景令人期待。

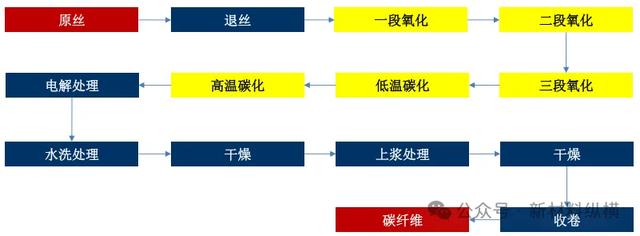

碳纤维-制备工艺

碳纤维生产过程总体分为四步,原丝制备(包括聚合与纺丝)、预氧化、碳化石墨化及表面处理上浆。

1

原丝制备

原丝制备详细工艺路线

资料来源:光威复材招股说明书

1、原料路线

根据原料的不同,碳纤维可分为沥青基碳纤维、粘胶基碳纤维、聚丙烯睛基碳纤维。

(1)聚丙烯腈基碳纤维:指以PAN为材料,经过原丝制备、预氧化和碳化后,制备得到的同时具备纤维的柔韧性和碳材料抗拉特性的材料。因其具有类似微晶化的多环芳香族的结构特性和高规整度,使之成为一种高耐热性高杨氏模呈的轻质纤维。

聚丙烯腈(PAN)基碳纤维生产工艺示意图

资料来源:郭宗伟,碳纤维表面纳米增强层的构筑及其复合材料性能研究[D].长春理工大学,2023.

由于PAN基碳纤维具有密度小、强度大、导电性好、耐高温、耐腐蚀的优点,它的柔曲性让其可编织加工、缠绕成型,因生产工艺简单、成本较低、力学性能优良等特点,已成为当今世界产虽最高、应用最广的一种碳纤维,市场占有率高达90%以上。

(2)沥青基碳纤维:指以沥青等富含稠环芳烃的物质为原料,通过聚合、纺丝、不熔化、碳化处理制备的一类碳纤维,按其性能的差异又分为通用级沥青碳纤维和高性能沥青碳纤维,前者由各向同性沥青制备,又称各向同性沥青级碳纤维;后者由中间相沥青出发制备,故又称为中间相沥青级碳纤维。

由于沥青基碳纤维高热传导性、较高模量、负热膨胀系数的特点,使得其拥有良好的刚性和挠性。因为这些特点,使其适用于太空技术等领域,目前沥青基碳纤维市场占有率在7%左右。

(3)粘胶基碳纤维:指以粘胶纤维为原料,在低温热处理后再在非氧化性条件下经800℃以上的高温热处理而制得的以碳为主要成分的纤维材料。粘胶基碳纤维的整体性能指标比PAN基碳纤维的要差,综合性能价格比在竞争中处于劣势,使其应用受到局限和限制。

2、聚合工艺技术

原丝的制备第一步是聚合过程得到原液,所以聚合是制备原丝至关重要的步骤。原料丙烯睛单体和溶剂二甲基亚砜(DMSO)与共聚单体和引发剂偶氮二异丁腈一起按配比投料进入聚合釜,在一定温度下进行溶液聚合反应,然后进行脱单脱泡处理后得到聚丙烯腈原液。原丝生产按照聚合和纺丝的连续性主要分为一步法和两步法。

一步法和两步法原理及特点对比

资料来源:《碳纤维生产工艺技术》,新材料纵横

3、纺丝工艺

原丝生产按照纺丝方法主要分为湿法纺丝和干湿法纺丝。

(1)湿法纺丝

工艺流程:将纺丝溶液经过滤、脱泡后,通过计量泵精确计量,进入浸泡在凝固浴中的喷丝头,溶液从喷丝头挤出,直接进入凝固浴进行凝固,细流内的溶剂与凝固浴进行双扩散,形成丝条。

优点:工艺相对简单,设备要求不高。

缺点:随着牵伸速度的提高,喷丝孔处容易产生断丝,纺丝速度难以提高,且原丝表面有显著沟槽。

(2)干喷湿纺:

工艺流程:纺丝液从喷丝孔出来后先经过干段空气层或氮气层,再进入凝固液中进行凝固,在空气层中纺丝溶液发生物理变化,表面形成致密薄层,最后进入凝固浴形成纤维丝束。

优点:得到更加均匀的纤维丝束,可进行高倍拉伸,易于制备更高强度原丝。

缺点:工艺复杂,对设备和操作要求高。

2

预氧化工艺

PAN原丝是线性分子链,其耐热性能较差,直接在高温下碳化容易分解,不容易制备碳纤维,若直接碳化会使原丝在高温下分解,得不到理想的产物,故需进行预氧化处理,即在一定温度180°C至300°C含氧条件下加热原丝,使得热朔性聚丙烯睛线性大分子转化为非热朔性梯形结构,提高其热稳定性,再经高温处理得到产品碳纤维。

预氧化过程是制造高性能碳纤维的重要中间过程,起到承前启后的作用,作为由原丝转化为碳丝的重要桥梁。

3

碳化工艺

碳化工艺详细流程

资料来源:光威复材招股说明书

碳化是碳纤维形成的主要阶段,此工艺过程让PAN预氧丝处于情性气氛中,从400℃逐步加热到1600℃,经过低温碳化400-1000℃和高温碳化1000-1600℃两个区域,在此温度中,预氧丝中的N、H、0等非碳元素从纤维中释放出来,在碳化过程中施加一定牵伸张力,从而可以优化碳分子的结晶,以生产出含碳超过90%的碳纤维,具备强抗拉特性。

碳纤维与高模碳纤维(又称:石墨纤维)区别在于前者是在约1000-1600℃下碳化的纤维,其碳含量为93%至95%,而后者在1900-2480°C时被石墨化,碳元素含三超过99%。

高模虽和超高模虽碳纤维成本相对较高的部分原因是停留时间的长短和高温炉中必须达到的温度。预氧化处理时间以小时为单位,但碳化时间要短一个数虽级,以分钟为单位。纤维经过碳化后,重虽会显著下降,并使直径缩小。

4

表面处理及上浆工艺

制备高性能的碳纤维复合材料,需要对碳纤维的表面进行处理,以提高纤维和树脂,之间的结合力。表面处理工艺主要为电解、水洗、上胶、干燥等过程。其中电解液的选择、上胶剂的选择对碳纤维复合材料的性能有较大的影响。

随后的工序是上浆处理,一般上浆剂占碳纤维重虽的0.5%至5%,可在处理和加工(例如编织)过程中保护碳纤维成为中间产品。上浆还可以将细丝束缚在各个丝束中,以减少起毛,提高可加工性并增加纤维与基体树脂之间的界面剪切强度。上浆干燥结束后,碳纤维制备过程完成。

总结

碳纤维:碳纤维是一种含碳量高于90%的无机纤维,具有质轻、高强度、高模量、耐腐蚀、耐疲劳等优异性能,广泛应用于航空航天、风电叶片、体育休闲等领域。碳纤维按原料、制备工艺和力学性能等可分为不同类别,其中聚丙烯腈基碳纤维是目前的主流品种。

碳纤维复合材料:碳纤维复合材料是以碳纤维为增强材料,与树脂、金属、陶瓷等基体复合而成的新型材料。其中,碳纤维增强树脂基复合材料在市场中占据主导地位,具有质轻、高强、耐腐蚀等特点,广泛应用于航空航天、汽车工业、体育休闲等领域。

产业链:碳纤维产业链上游主要为聚丙烯腈等原材料的生产,中游是碳纤维的制造,下游则涵盖航空航天、新能源汽车、风电、体育休闲等多个应用领域。目前,中国碳纤维产能增长迅速,但市场竞争激烈,企业众多,行业集中度有待提高。

工艺技术:碳纤维的生产过程包括原丝制备、预氧化、碳化和表面处理等关键步骤,每一步都有其特定的工艺要求和技术难点。例如,原丝制备中的聚合和纺丝工艺,预氧化中的温度和时间控制,碳化中的气氛和温度控制等,都对最终碳纤维的性能有重要影响。

文章来源:新材料纵横注:本站转载的文章大部分收集于互联网,文章版权归原作者及原出处所有。文中观点仅供分享交流,如涉及版权等问题,请您告知,我将及时处理!