传统汽车车速控制

很早以前,在传动发动机上,加速踏板与发动机是采用机械式连接,在化油器时代,通过拉杆或者拉线直接控制发动机的节气门开度,从而控制发动机进气量。节气门是发动机进气总管上的一个阀门,它控制空气的进入,节气门打开越大,发动机进入的空气越多。

传统机械式节气门是加速踏板与节气门形成刚性连接,直接操纵节气门开度,从而控制进入发动机燃烧室的燃油量,节气门开度增大,供油量就会增加,发动机转速提高,反之,则转速下降,从而实现对汽车行驶速度的控制。

线控驱动系统的应用

线控驱动系统的定义

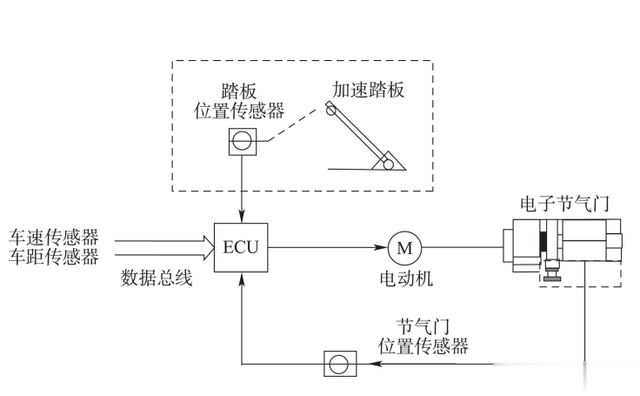

线控驱动系统是指根据驾驶员动作和汽车各种行驶信息,分析驾驶员意图,精确控制动力装置(发动机或驱动电机)输出功率和车轮驱动力以提高汽车动力性、经济性和操纵稳定性,对于传统内燃机汽车,加速踏板与节气门之间通过电信号进行控制来取代原来的机械传动,这种形式又被称为线控节气门,线控节气门主要由加速踏板、踏板位移传感器、电控单元(ECU)、数据总线、伺服电动机和节气门执行机。

线控驱动系统的定义

对于电动汽车,驱动执行器即为驱动电机,其可能是单电机 (中央驱动电机),也可是多轮独立电机,电动汽车线控驱动系统 一般由整车控制器、电机控制器、驱动电机、机械传动装置等组成。

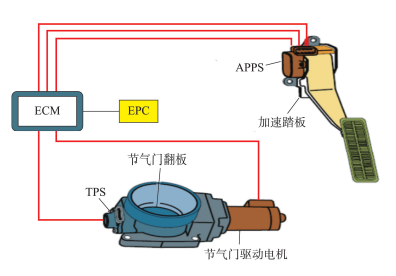

电子节气门系统的结构与工作原理

电子节气门系统主要由加速踏板位置传感器、节气门驱动电机(双向直流电机)、节气门位置传感器(TPS)、发动机控制模块(ECM)、故障指示灯(EPC)等组成。

1.加速踏板位置传感器

加速踏板位置传感器检测踩下加速踏板行程大小和变化速率并将电压信号输入ECU。电子节气门系统采用2个加速踏板位置传感器,也称之为“冗余设计”。

加速踏板位置传感器用于检测加速踏板的深度,即驾驶员的需求。该信号用于检测发动机负荷、驾驶员需求、怠速控制、定速巡航控制、换挡信号等。

加速踏板位置传感器有6根线,完全与发动机ECM相连,其中有两根电源线,两根搭铁线,两根信号线。

ECM向传感器提供基准电压,随着加速踏板位置的改变,两个传感器的信号电压也同步改变,一个传感器的信号电压增大,另一个传感器的信号电压是其2倍,反之减小。

2.节气门位置传感器

节气门位置传感器,又称为节气门开度传感器或节气门开关,它是ECM计算点火时刻和喷油控制的主要传感器之一。

目前,广泛应用的是双霍尔式节气门位置传感器。霍尔式节气门位置传感器由霍尔元件和可绕其转动的85磁铁构成,霍尔元件固定不动,磁铁随节气门轴的转动而转动。磁铁与节气门同轴,当节气门打开时,节气门轴转动,磁铁随之转动,磁铁与霍尔IC之间相对位置的变化引起通过霍尔IC磁通的变化,因此霍尔IC便产生相应的霍尔电压。

以一汽大众迈腾发动机为例,节气门位置传感器有4根线,完全与发动机ECM相连,其中有1根电源线,1根搭铁线,两根信号线,节气门驱动电机有两根控制线,分别与发动机控制模块ECM相连接。

对于双信号输出的节气门位置传感器,两路信号可以随着节气门开度的变化同向增加或减小,也可以采用一路信号增加、另一路信号减小的差动方式输出,具有反向互补交替变化的特点。

3.控制单元(ECM)

控制单元是整个系统的核心,由信息处理模块和电机驱动电路模块两部分组成。

4.节气门驱动电机

节气门驱动电机一般为步进电机或直流电机。

5.EPC灯

EPC是指发动机功率电子调节,在仪表台上有对应的报警灯,该指示灯用于监控汽油发动机的电子功率控制系统。

电子节气门控制策略

基于发动机转矩需求的节气门控制

传感器冗余设计

可选的工作模式

海拔高度补偿

控制功能扩展及其原理

线控驱动系统性能测试

1.线控驱动技术在混动/ 燃油车上的应用

针对燃油车和混合动力汽车,线控驱动现在基本是标准配置。

2.线控驱动技术在纯电动汽车的应用

对于纯电动汽车而言,只有电源系统作为动力系统,这时加速踏板控制的是电机的转矩,它和整车控制器(VCU)、电机控制器(MCU)等一同实现车辆的加速。

驾驶员操纵加速踏板,经过踏板位置传感器将其信号转化为电信号,通过通信线传递给整车控制器(VCU)等控制模块,实现对车辆电机转速和转矩的控制。

对于纯电动汽车而言,许多车厂使用线控驱动开发出了制动能量回收功能,当驾驶员减小踏板力时,系统认为驾驶员具有减速的需求,这时候通过VCU发送指令,在没有踩踏制动踏板的情况下,车辆实现制动能量回收,这个功能在业界称为“单踏板”。

单踏板驾驶模式”可以降低驾驶员的劳动强度,避免在常规加减速工况中频繁切换踏板,提高舒适性。提高了操作效率和能量回收效率,使得驾驶变得越来越简单,越来越智能。但反而也会增加安全隐患,因为在当前模式下,不管是手动挡还是自动挡,不管是燃油车、混动车还是绝大多数的纯电动汽车的刹车都是往下踩的,突然换成单踏板模式,遇到紧急情况时很容易习惯性地往下踩,即使意识到了,也有可能一时反应不过来,这样反而大大增加了行车的安全隐患。

“主踏板”分为三个主要控制行程,即加速行程、减速行程和恒速行程。

加速行程是驾驶员踩下踏板的过程。随着踏板深度的增加输出驱动转矩随之增大。

减速行程是驾驶员松开主踏板的过程,随着踏板深度的减少输出转矩由正转矩到负转矩变化。

恒速行程是驾驶员松开踏板到某一深度区间内,电机输出转矩为零或是刚好与外界阻力相平衡。

3.线控驱动技术的实现

对于开放电机转矩接口通信协议的车辆,可以使用电机转矩控制接口,直接通过CAN通信接口实现整车驱动力控制。

针对没有开放电机转矩接口通信协议的车辆,可以使用加速踏板进行驱动控制,通过加配线控驱动控制器,驱动控制器通过IO端口将目标电压发至电机控制器,实现整车驱动力控制。

智能网联汽车线控驱动系统性能测试

目标车速通过加速踏板位置传感器等传感元件输送给整车控制器 (VCU),整车控制器对包括加速踏板位置传感器信号等所有输入信号进行分析处理,并将电机控制系统运行状态的信息发送给整车控制器。

1.加速度阶梯变化测试

加速度为1m/s²时的加速度变化测试曲线,如下图所示,测试方法如下:

初速度为0km/h或者怠速车速;

发送阶跃变化加速度指令;

记录参数:目标加速度、驱动加速度;

测试条件:水平高附铺装路面、环境温度25℃左右。

由图可知,目标加速度为1m/s² ,汽车达到稳态时的加速度为0.76m/s² ,稳态误差0.24(<0.5),可以满足设计要求。

加速度为3m/s²时的加速度变化测试曲线,如下图所示,测试方法如下:

初速度为0km/h或者怠速车速;

发送阶跃变化加速度指令;

记录参数:目标加速度、驱动加速度;

测试条件:水平高附铺装路面、环境温度25℃左右。

由图可知,目标加速度为 3m/s² ,汽车达到稳态时的加速度为2.59 m/s² ,稳态误差0.41<0.5,可以满足设计要求。

2. CAN总线波形测试及数据分析

目前,线控驱动系统一般通过高速CAN进行联网,因此,应使用波形测试仪进行CAN总线波形测试。

将线控底盘实训台架的点火开关置于ON。

使用示波器通道1(CH1)和通道2(CH2),检测线连接示波器通道接口,CH1测量端连接CAN-H线,搭铁线连接车身搭铁点;CH2侧两端连接CAN-L线,搭铁线连接车身搭铁点。

打开示波器开关,选择显示CH1与CH2,调节幅值按键,设定为2V/Div,调节周期按键,设定为0.05ms/Div,双通道采集CAN总线波形。

如果系统正常,示波器显示结果如图所示。

同时,打开CANtest上位机软件,设置波特率500Kbit/s,启用通道0,读取CAN总线上数据。在“查看”菜单中,将数据显示格式调整为十六进制,如果可以找到ID为0x301.0x310、0x311与0x312的4种报文,并且显示发送与接收正常,说明整车控制器VCU与电机控制器MCU之间通信正常。

3.各部分控制测试

线控驱动系统转速控制测试

将线控底盘实训台架的点火开关置于ON。

断开整车控制器插接器,如下图所示。

将CAN分析仪连接好通过USB方口数据线连接电脑。

将CAN分析仪测量端口连接CAN总线预留接口或使用无损探针连接电机控制器CAN线,红色测量线连接CAN-H,黑色测量线连接CAN-L线。

打开CANtest上位机软件,设置波特率500Kbit/s,启用通道0,读取CAN总线上数据。

使用CANtest软件发送转速调试报文,转速分别设定为1000r/min、2000r/min、3000r/min,ID为0x301(十六进制)的报文,Byte0数据设定为A0(十六进制),并将相应测试转速转化为十六进制,将数据写入Byte4~ Byte5字节,发送值周期设定为30ms。

转速稳定后,读取报文0x311中Byte0~Byte1的转速数据,与目标转速差距在±5%以内。

驱动电机挡位控制测试:

将线控底盘实训台架的点火开关置于ON挡。

断开整车控制器插接器。

将CAN分析仪连接好通过USB方口数据线连接电脑。

将CAN分析仪测量端口连接CAN总线预留接口或使用无损探针连接电机控制器CAN线,红色测量线连接CAN-H,黑色测量线连接CAN-L线。

打开CANtest上位机软件,设置波特率500Kbit/s,启用通道0,读取CAN总线上数据。

使用CANtest软件发送挡位调试报文,ID为0x301(十六进制),Byte6数据分别设置为0x00:P 档、0x01:倒档R(反转)、0x02:N 档、0x03:D 档(正转)。发送周期50ms 。