在高科技领域中,随着机械设备性能需求的不断提升,传统金属材料在高负载、高转速和特殊环境下的局限性逐渐显现。作为一种兼具轻质、高强度与优异耐磨性的先进陶瓷材料,氮化硅(Si3N4)近年来成为高端轴承制造领域的重要创新焦点。尤其是混合陶瓷球轴承的滚动接触疲劳性能取得革命性突破,更为该技术的广泛应用铺平了道路。

氮化硅混合陶瓷球轴承

一、氮化硅混合陶瓷球轴承的背景与优势

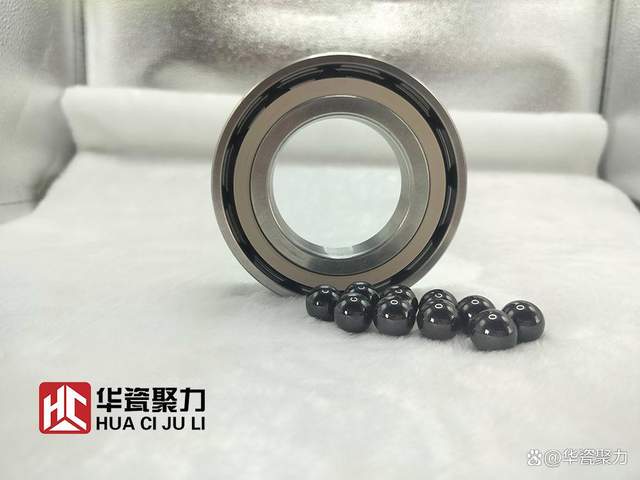

混合陶瓷球轴承指的是以金属材料作为内外圈,并搭配氮化硅陶瓷球作为滚动体的轴承形式。这种设计充分结合了金属与陶瓷材料的优点,克服了传统全金属轴承在高温、高速条件下易变形、磨损快的缺陷。

氮化硅陶瓷具有以下独特优势:1、高硬度与耐磨性:氮化硅的硬度是轴承钢的数倍,这使其滚动接触面不易磨损,从而大幅延长使用寿命。2、低密度与轻量化:氮化硅的密度仅为钢材的40%左右,可降低离心力,从而提升轴承的转速性能。3、高温稳定性:在高达1000℃的温度下,氮化硅仍能保持优异的物理性能,适用于高温环境中的高速旋转设备。4、抗腐蚀性:氮化硅化学性质稳定,耐酸碱腐蚀,可在恶劣化学环境下保持优良性能。这些特性使氮化硅混合陶瓷球轴承成为航空航天、精密仪器、医疗设备和新能源汽车等领域的关键部件。

二、滚动接触疲劳性能的技术瓶颈

滚动接触疲劳(RCF)是衡量轴承寿命的重要指标,指滚动体与滚道间因反复接触应力引起的材料表面或亚表面损伤累积,最终导致失效的现象。在混合陶瓷球轴承的研发过程中,RCF性能的突破始终是技术难点。

1、材料内部缺陷控制:氮化硅陶瓷球的加工过程中,微观裂纹、气孔等缺陷会显著降低其疲劳寿命。

2、表面精度要求:轴承滚动体与滚道的接触面粗糙度直接影响疲劳性能,而氮化硅的高硬度增加了加工难度。

3、应力集中问题:由于材料特性差异,陶瓷球与金属滚道接触时的应力分布不均可能导致早期失效。

氮化硅陶瓷球

三、革命性技术突破的核心

通过多年的技术攻关,科研团队在材料纯化、加工工艺优化和设计创新方面取得了多项突破,使氮化硅混合陶瓷球轴承的滚动接触疲劳性能实现了质的飞跃。

1. 高纯度氮化硅原料开发:高纯度氮化硅粉体的研发显著减少了材料内部杂质和微观缺陷的形成。这种改进不仅提高了陶瓷球的机械性能,还延长了其疲劳寿命。

2. 先进的热等静压技术(HIP):采用热等静压技术消除材料内部气孔,提高致密度,使氮化硅陶瓷球具备更高的强度和韧性。同时,这种技术还显著降低了材料在高应力环境下的裂纹扩展风险。

3. 纳米表面抛光技术:通过超精密纳米抛光技术,氮化硅陶瓷球的表面粗糙度被降低到Ra 0.02 μm以下。这不仅减少了滚动接触的摩擦阻力,还提高了接触应力分布的均匀性,延缓了疲劳损伤的积累。

4. 应力优化设计:采用先进的有限元分析方法,优化了陶瓷球与金属滚道的接触几何结构。通过合理分配接触应力,减少了应力集中区域,有效提升了整体RCF性能。

四、革命性突破的实际应用案例

以新能源汽车为例,电驱动系统中的轴承需要在高转速、高扭矩和高温环境下长期稳定运行。某领先电动车品牌率先将新一代氮化硅混合陶瓷球轴承应用于其电机驱动系统中。实际测试结果表明,这款轴承的使用寿命比传统全钢轴承延长了3倍以上,且运转效率提升了15%。此外,在航空航天领域,新型氮化硅混合陶瓷球轴承被成功应用于飞机涡轮发动机中,能够在极端高温和高速工况下运行数千小时而不发生失效。这不仅提升了航空器的安全性和可靠性,也大幅降低了维护成本。

五、展望与启示

氮化硅混合陶瓷球轴承的滚动接触疲劳性能的革命性突破,不仅代表了材料科学与制造技术的最新进展,也为高端装备制造业的发展注入了新动力。未来,随着智能制造和材料工程的进一步融合,氮化硅陶瓷的应用前景将更加广阔。我们可以期待,这一技术在工业机器人、轨道交通以及可再生能源设备等领域的深入应用,为实现更高效、更环保的未来做出重要贡献。同时,这也提醒我们,突破传统材料的限制,探索新型功能材料,将始终是推动技术进步的关键所在。