在制冷、空调等行业中,铜管分流器作为重要的部件,其焊接质量直接影响系统性能。高频钎焊设备凭借其对加热参数的精准控制以及灵活的焊接模式,成为铜管分流器焊接的理想选择,能够满足不同生产场景下的多样化需求。

高频钎焊设备可精确调控加热温度。不同材质的铜管分流器,如纯铜、黄铜或青铜材质,其钎焊所需的最佳温度有所差异。对于纯铜材质的铜管分流器,一般钎焊温度在 800 - 900℃,高频钎焊设备能够通过内置的高精度温度传感器实时监测焊接区域温度,并依据预设值自动调整加热功率,将温度误差控制在极小范围内,如 ±10℃。这确保了在钎焊过程中,钎料能够在合适温度下充分熔化并与母材良好结合,避免因温度过高导致母材过烧、晶粒粗大,或温度过低造成钎料未完全熔化、虚焊等问题。

2. 时间控制加热时间同样能精准设定。铜管分流器的尺寸和形状各异,小型、薄壁的分流器可能只需数秒即可完成钎焊,而大型、结构复杂的分流器则可能需要数十秒甚至更长时间。高频钎焊设备可根据实际情况,精确设定加热时间,保证钎料在合适时间内完成熔化、铺展和冶金结合过程。例如,对于一款直径较小、结构简单的铜管分流器,设定加热时间为 5 - 8 秒,确保钎料均匀覆盖焊接部位,实现高质量焊接。

3. 功率控制通过灵活调节功率,高频钎焊设备能满足不同焊接需求。对于尺寸较大、热容量高的铜管分流器,需要较高功率快速提升温度,使钎料迅速熔化;而对于小型、易变形的分流器,则采用较低功率缓慢加热,防止局部过热变形。比如,焊接大型铜管分流器时,可将功率调至设备额定功率的 70% - 80%,而对于小型分流器,功率可能只需设置为 30% - 40%。

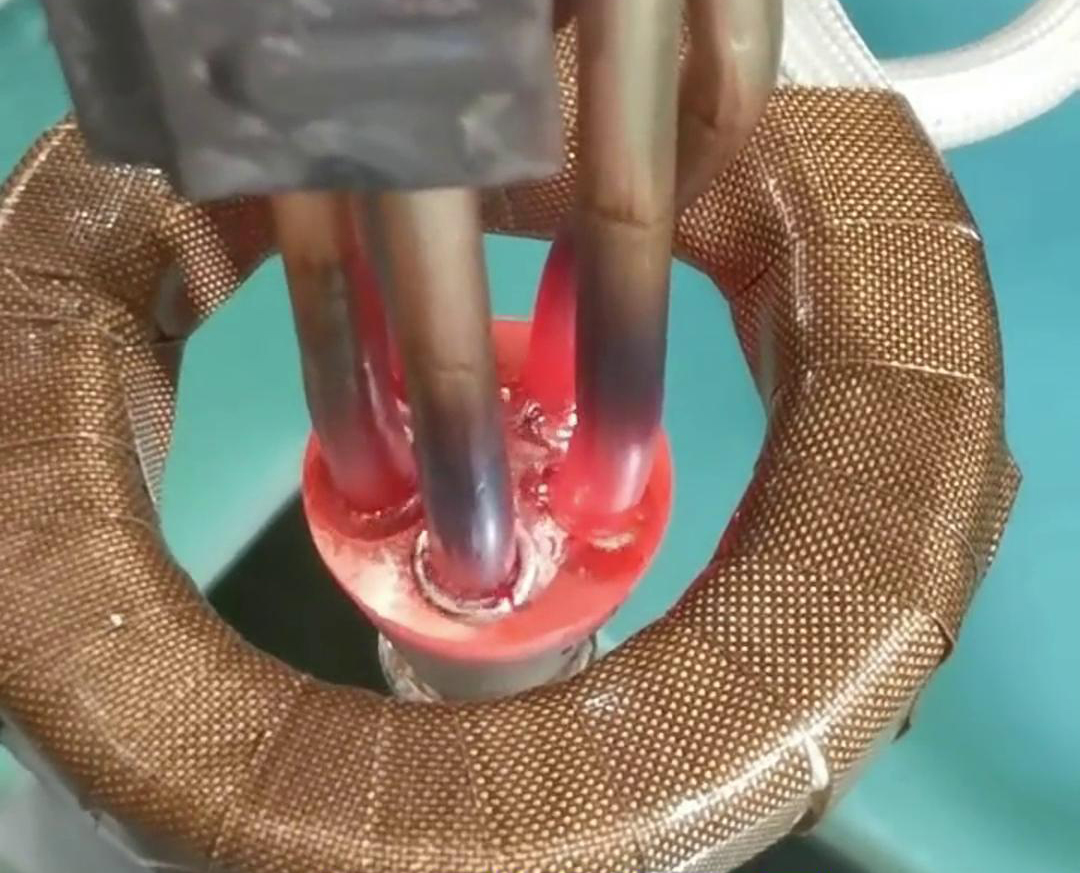

在一些小批量、定制化生产场景或对焊接灵活性要求较高的情况下,人工焊接模式优势明显。操作人员手持钎焊枪,利用高频钎焊设备提供的稳定加热参数,可根据铜管分流器的具体形状和焊接位置,灵活调整焊接角度和速度。例如,对于一些形状不规则、需要频繁变换焊接方向的铜管分流器,人工焊接能够凭借操作人员的经验和手感,确保钎料均匀填充焊缝,保证焊接质量。而且在人工焊接过程中,操作人员可以实时观察焊接情况,及时发现并处理可能出现的问题,如钎料堆积、气孔等。

2. 全自动化钎焊当面临大规模、标准化生产时,全自动化钎焊展现出高效、稳定的特点。自动化生产线配备高频钎焊设备,通过预先编程设置加热温度、时间、功率以及焊接路径等参数,实现铜管分流器的自动上料、定位、焊接和下料。在自动化钎焊过程中,设备能够以极高的精度和稳定性重复焊接操作,保证每个铜管分流器的焊接质量一致性。例如,在制冷设备生产企业的大规模生产线上,每小时可完成数百个铜管分流器的自动化钎焊,大大提高了生产效率,降低了人力成本,同时减少了因人工操作差异导致的质量波动。

高频钎焊设备以其精准的参数控制和灵活的焊接模式,在铜管分流器焊接领域发挥着重要作用。无论是小批量定制生产还是大规模标准化生产,都能为企业提供优质、高效的焊接解决方案,助力相关行业提升产品质量和生产效率。