治具作为工业生产中不可或缺的辅助工具,主要用于支撑和固定工件位置,保证后续加工过程中的生产效率和良品率;治具的设计与制造对产品的质量和生产效率有着直接影响。

镭明激光通过逆向建模,直接打印成形工装治具,为后续使用3D打印技术开发复杂结构金属治具提供了实践经验。

成形尺寸:125mm×90mm×80mm

成形尺寸:125mm×90mm×80mm

打印设备:LiM-X400M

打印材料:铝合金(AlSi10Mg)

打印时长:1.5h

传统治具,易损易耗

实际应用中通常使用成本较低的塑料治具,但其存在易损易耗不耐磨等缺点,长期使用会造成治具磨损进而影响后续加工质量,且该情况大多出现在量产阶段,导致整批产品良率下降。若采用传统CNC加工工艺制造金属治具,设计难度大、生产周期长、材料成本更高。金属3D打印技术为此类问题提供了高效解决方案。

传统治具,易损易耗

三维扫描,逆向建模

优化设计过程,贴合工件结构

通过三维扫描设备捕捉需装夹零件几何形状和尺寸数据,逆向建模构建出需装夹区域的三维信息,后续依据三维模型和产品需求快速设计治具。这一革新应用极大地优化了设计过程,不仅效率有所提升,治具设计、尺寸也更贴合零件结构。

三维扫描工件模型图

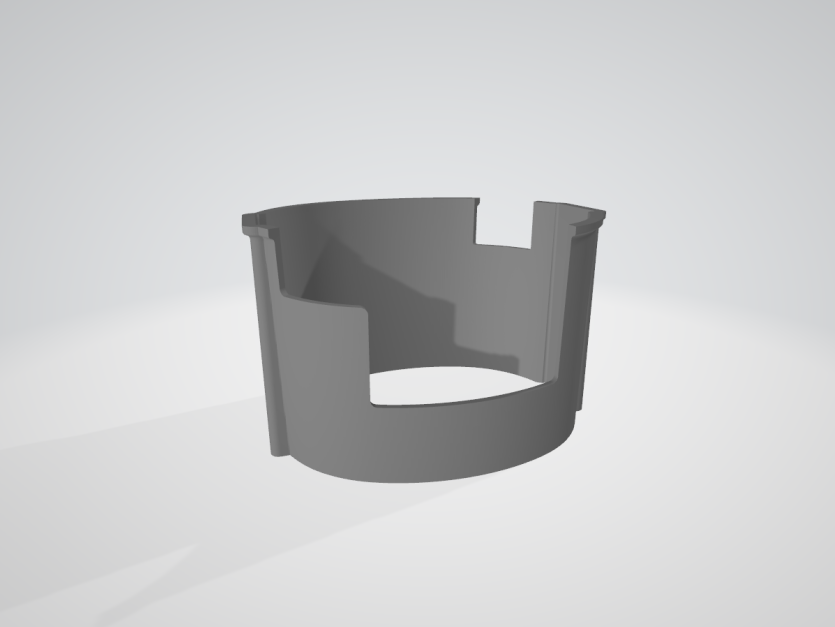

逆向建模治具模型图

一体成形,绿色环保降低难度,节省成本金属3D打印工装治具,仅需简单后处理即可投入使用,快速高效。案例中的治具产品,从上机打印到具备使用条件,一天内即可完成;相较于传统CNC加工,降低制造难度,避免原材料浪费,绿色环保的同时节省人力资源和生产成本。

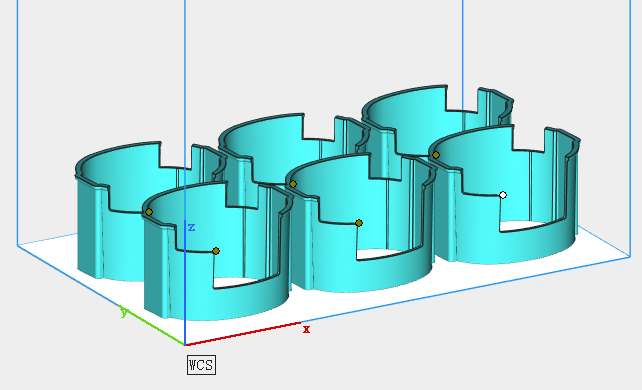

个性定制,批量生产

使用LiM-X400M设备满板打印示例治具,一次成形6件,仅需9h,进一步加快生产进程,实现效率提升。

镭明激光将金属3D打印技术应用到治具制造中,为行业提供了更加简单高效、具备成本效益的解决方案,也为进一步实现复杂结构治具的生产制造带来新思路。

镭明激光致力于用金属3D打印技术推动更多领域的生产革新,为制造业转型升级贡献力量;未来,我们仍会持续拓展金属3D打印技术的多元化应用,奋力书写制造业发展新篇章。