微波等离子处理对导电胶可靠性的影响

陈婷 周伟洁 王涛

(无锡中微高科电子有限公司)

摘要:

研究了微波等离子工艺影响导电胶形貌的机理,进一步分析了等离子清洗次数对电路可靠性的影响。结果表明,对装片后的电路进行1 次等离子清洗可以有效清除键合指表面的有机沾污。而多次等离子清洗会改变导电胶的成分从而严重破坏导电胶形貌,容易造成块状的导电胶脱落,影响封装的可靠性。研究多次等离子清洗对导电胶表面形貌、芯片粘接强度等的影响,为采用合理的等离子处理参数提供了一定的理论参考。

1 引言

陶瓷封装作为一种高可靠的芯片封装形式,在高可靠应用领域中具有不可替代的独特优势。封装质量会直接影响元器件的可靠性和使用寿命[1-2]。在集成电路的装片工艺过程中,对于采用合金焊料熔封的器件,需要采用耐受温度超过300℃的高温导电胶将芯片和外壳底座粘接在一起。高温导电胶主要由银颗粒、氰酸脂树脂、固化剂等物质组成[3]。在高温固化过程中,液态的氰酸酯树脂的黏度陡然下降,导电胶中的氰酸酯树脂可能会扩散至键合指,造成电路外壳的键合指沾污。该沾污现象会影响键合可靠性,因此需要去除键合指上的有机沾污组分,防止对键合工艺造成不良影响[4]。

微波等离子清洗技术作为一种精密干法清洗技术,利用高能量的粒子与有机物之间的反应生成易挥发的小分子气体产物,从而有效去除键合指表面的有机污染物,改善键合指表面性能,增加材料的表面能量[5-6]。与传统溶剂清洗方式相比,等离子清洗有许多优点,如不污染环境、不需要清洗液体,能增加表面润湿性能,改善黏着力[7]。因此,微波等离子清洗在电子封装领域中具有重要作用。

目前,关于微波等离子清洗工艺对导电胶可靠性影响的研究还不充分。本文探究了在1次等离子清洗过程各阶段导电胶结构的变化,对比了微波等离子清洗次数对导电胶微观结构及电路可靠性的影响,并分析了多次清洗造成的电路失效的相应机理,为采用合理的等离子清洗参数提供了一定的理论参考。

2 试验方案

微波等离子体是由工作频率为2.45 GHz 的微波激发工艺气体放电,在正负极磁场作用下的谐振腔体内产生的等离子体。选用不同的工艺气体可产生不同的活性等离子体,如O等离子体、H等离子体。这些活性等离子体对被清洗物进行表面物理轰击与化学反应双重作用,使被清洗物表面生成粒子和气态物质。将这些物质经过抽真空排出,从而达到清洗物质表面的目的。由于整个放电过程不需要正负电极,产生的自偏压极小,从根本上避免了静电损伤,因此微波等离子清洗技术适合于在半导体芯片封装中应用[8]。

本试验中的微波等离子清洗过程包括氧化处理和还原处理2个步骤。经过试验设计,确定了试验的具体工艺参数:

1)氧化过程采用的工艺气体为O2,设置微波等离子清洗功率为800 W,清洗时间为20 min,气体流量为300 mL/min;

2)还原过程采用的工艺气体为H2,设置微波等离子清洗功率为800 W,清洗时间为30 min,气体流量为完成1次氧化过程和1次还原过程为1次微波等离子清洗循环。试验人员分别对装片后的电路进行1次、2次和3次微波等离子清洗循环处理,观察芯片四周溢出的导电胶形貌变化,并与导电胶初始形态做对比。

3 试验结果

3.1 微波等离子清洗过程对导电胶形貌的影响

微波等离子清洗过程中各阶段导电胶的形貌如图1所示。固化后的导电胶呈现典型的银白色,表面较为致密且无明显的孔洞,如图1(a)(d)所示。在氧化过程中,高能量的O等离子体一方面会与导电胶中的树脂反应生成小分子易挥发物质,导致材料中的C、O含量减少。导电胶中的高分子树脂结构遭到破坏,导致导电胶表面出现少量的孔隙,如图1(e)所示。另一方面,有机物的消耗使得导电胶表层的银颗粒裸露出来,会继续和O等离子体反应生成黑色氧化银,如图1(b)所示。氧化银的电阻较大,因此需将银的氧化物还原。在等离子的还原过程中,高能量的H 等离子体与氧化银中的O粒子结合,将黑色的氧化银还原为银白色的银单质,如图1(c)所示。但导电胶还原后因体积膨胀造成的空洞无法复原,故在图1(f)中仍可看到明显凹坑。

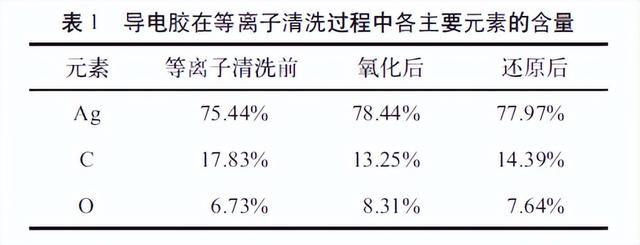

利用能量色散X 射线光谱仪(EDX)分析导电胶在等离子清洗过程中各主要元素的含量,结果如表1所示。在经过1次循环的微波等离子清洗后,导电胶中有机物中的C含量略有减少。这主要是因为在氧化过程中导电胶表层有机物中的C、O 等与高能量的O等离子体反应生成CO、CO2 等小分子物质[9],这些气态物质在清洗过程中采用抽真空方式排出。

综上可知,导电胶经过1次等离子清洗处理后,胶体表面经历了由浅变深再变浅的颜色变化。其表面形貌虽无明显变化,但是由于表层少量有机物的损失,使得其致密的微观结构出现少量孔隙。

3.2 微波等离子清洗次数对导电胶形貌的影响

经过不同循环次数的等离子清洗处理后的导电胶宏观形貌如图2所示。经过2次微波等离子循环清洗后的导电胶表面已经出现明显的脱落区域。利用EDX分析确认脱落物为导电胶。由于脱落的导电胶较少,在后续的吹扫过程中已经被完全去除,故未在电路内部发现剥落的导电胶。经过3次微波等离子循环清洗后的电路,其内部导电胶剥落区域显著扩大,且有明显脱落的块状导电胶。

除宏观形貌的差异外,经过不同循环次数的等离子清洗处理后导电胶的微观形貌差异也较大,如图3所示。经过多次等离子清洗处理后,导电胶表面逐渐由较为平整的状态变为凹凸不平的状态。进一步采用聚焦离子束设备(FIB)分析导电胶内部的结构,经过不同循环次数的等离子清洗处理后导电胶内部微观形貌如图4所示。导电胶的初始结构中含有大量的银颗粒,这些银颗粒之间通过具有高强度粘接性能的树脂基体连接在一起,导电胶各区域的纵向界面都是致密的结构,因而可以保持结构稳定和较高的粘接强度[10]。经过1次微波等离子清洗处理后,导电胶的内部结构遭到破坏,被破坏的导电胶的厚度约为1.5 μm,并且与下部的导电胶主体之间出现了界面区域。但是该界面区域不明显,表层导电胶与未遭到破坏的导电胶之间仍然存在较多起到粘接作用的树脂,因而也不容易脱落。通过图4(c)(d)可以看出,结构遭到破坏的导电胶厚度有显著增加(从1.5 μm增加至10 μm 和15 μm),其结构也呈现出明显的疏松多孔状态。

初始状态和经3次微波等离子清洗处理后的表层导电胶的热失重曲线如图5所示。初始状态的导电胶在200℃下的失重仅有0.03%,在350 ℃下的失重不超过1%,表现出优异的耐高温性。但是当温度超过400℃后,材料的失重速率陡然上升。这是因为在该温度下树脂中的三嗪结构发生分解,破坏了导电胶交联结构的完整性和稳定性[11]。经过3次微波等离子清洗处理后的导电胶在500 ℃下仅有不到1%的质量损失。这说明结构中已经基本不存在起到粘接作用的树脂,导致表面结构脱落风险增加,从而出现图2(d)中导电胶脱落的现象。

3.3 多次等离子清洗处理后导电胶剥落的机理

在对导电胶表面进行多次O 等离子体处理的过程中,由于在1次等离子清洗过程中导电胶表层的有机树脂已经大部分被去除,形成了多孔结构———如图4(b)所示———再次进行等离子处理时,O 等离子体穿过多孔结构的空隙继续与下层的导电胶进行反应,使得有机树脂继续消耗,导致多孔结构的厚度增加超过10 μm。导电胶经过多次的氧化还原后,起到粘接作用的树脂基体已经基本上被全部氧化去除。银颗粒与下层导电胶主体的结合强度降低,导致导电胶多孔结构在后续可靠性筛选过程中受到热应力或机械应力的作用时可能发生脱落,形成片状多余物,导电胶剥落的过程如图6所示。

4 可靠性分析

对器件进行微波等离子清洗时,等离子体的氧化、还原作用区域主要集中于暴露在芯片周围的区域。芯片的尺寸越大,暴露区域面积的占比越小[11]。而未暴露的导电胶被芯片遮挡,等离子清洗几乎不会破坏芯片底部的导电胶,因此芯片的粘接强度并未下降。完成电路封装后,针对经过不同次数等离子清洗处理的电路进行剪切力测试,发现芯片粘接强度无明显变化。

由于经过多次微波等离子清洗后的导电胶表层结构疏松,在经历温度冲击及机械应力时表层的导电胶将发生脱落,形成可移动的导电多余物。这种多余物会直接导致颗粒碰撞噪声检测试验失效,并且带来器件内部的互连短路风险。对于大尺寸芯片的贴装工艺,装片胶的使用量更多,键合引线更加密集,胶皮脱落会带来更高的短路风险[12]。

5 结论

在微波等离子清洗过程中使用的高能量的O 等离子体会与导电胶中的有机物反应,导致导电胶结构出现变化。导电胶经过1次微波等离子清洗后,虽然其成分和结构发生了轻微变化,但是未出现明显的脱落现象,因此1次微波等离子清洗不会对电路的可靠性造成影响。在经过多次微波等离子清洗后,导电胶表层中起粘接作用的有机物会发生反应至完全消耗,导致块状的导电胶脱落。脱落后的导电胶如果搭在键合丝上,会引起电路短路。随着微波等离子清洗次数的增加,导电胶的粘接结构将发生更大改变,有可能影响器件在温度循环、热冲击以及机械冲击、振动等试验后的可靠性,包括引起粘接强度、水汽等方面的恶化。此外,微波等离子清洗工艺参数(如氧化、还原时间及功率)对清洗后表面结构的影响还有待进一步的研究。