近年来,电动垂直起降飞行器(eVTOL)异军突起,成为全球航空领域的焦点,犹如一颗璀璨新星,照亮了未来交通的新航道。

全球范围内,eVTOL 产业发展势头迅猛。自 2009 年全球第一家 eVTOL 企业 JOBY 成立,到 2016 年 Uber 提出空中出租车计划引发热潮,众多初创公司、汽车及航空巨头纷纷涌入。据统计,如今全球已有超百家 eVTOL 企业,概念产品数量超 1000 个,技术路线百花齐放,涵盖全电动、混合动力,构型有单旋翼、多旋翼、复合翼、矢量推进型等。

在中国,eVTOL 产业更是蓬勃发展。从政策层面看,低空经济被写入国家规划,工信部等多部门出台系列文件,为产业发展绘制蓝图,明确 2025 年试点、2035 年商用的目标。企业层面,亿航智能、峰飞航空等成绩斐然,前者的 EH216-S 拿下全球首张无人驾驶载人航空器生产许可证,后者的 “盛世龙” 完成跨海跨城飞行。各地政府积极支持,社会资本大量涌入,推动产业加速前行。

eVTOL 之所以备受瞩目,源于其独特优势。与传统直升机相比,它以电力驱动,节能环保,运行成本大幅降低;多轴、多电机、降落伞等设计带来多重安全备份,部分还具备无人驾驶功能,安全性更高;起降灵活,无需大型机场跑道,楼顶、广场等小块空地即可,能有效缓解城市交通拥堵,为人们出行节省大量时间。

可以预见,eVTOL 将在未来交通领域掀起一场变革,重塑城市交通生态,开启立体出行新篇章。无论是日常通勤、旅游观光,还是应急救援、物流配送,eVTOL 都将发挥巨大作用,让我们拭目以待它的精彩表现。

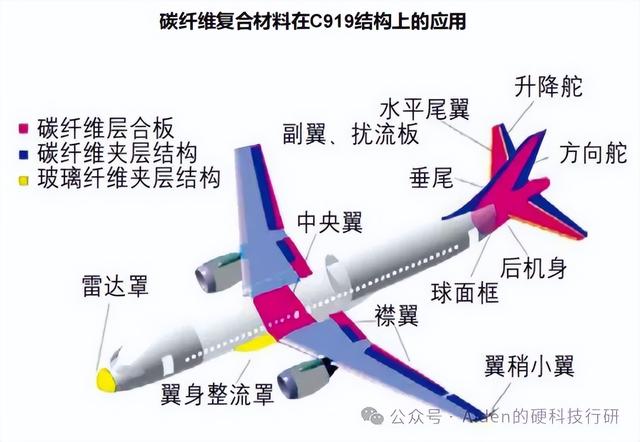

一、复合材料:eVTOL 的轻盈骨架

在 eVTOL 的材料世界里,碳纤维复合材料无疑是最为耀眼的 “明星”。碳纤维,这种含碳量超过 90% 的微晶石墨材料纤维,由有机纤维经碳化及石墨化处理制成,具有诸多卓越特性。

从强度方面来看,它的强度设计远超高强钢,拉伸强度是钢铁的 5 倍左右。以日本东丽公司的 T1000 级碳纤维为例,其拉伸强度可达 7000MPa 以上,而普通高强钢一般在 1000 - 2000MPa。在模量上,碳纤维同样表现出色,能为结构提供良好的刚性支撑。

碳纤维最大的优势在于其低密度、高强度的完美结合。其密度仅约为 1.5 - 2.0g/cm³,相比之下,铝合金密度约为 2.7g/cm³,钢材更是高达 7.8g/cm³。这使得采用碳纤维复合材料制造的 eVTOL 机身结构件重量大幅降低。例如,某 eVTOL 原型机,若采用传统铝合金制造机身框架,重量约为 500kg,而换用碳纤维复合材料后,重量锐减至 300kg 左右,减重效果超 40%。

如此显著的减重优势,直接转化为 eVTOL 性能的全方位提升。一方面,飞行器的载重能力显著增强,原本只能搭载 2 - 3 名乘客的设计,在减重后有望搭载 4 - 5 人,为未来空中出行的运力拓展提供了可能;另一方面,能耗大幅降低,续航里程随之增加,单次充电后的飞行距离可比使用传统材料时提升 30% - 50%,这对于 eVTOL 在城市空中交通中的实用性至关重要。

不仅如此,碳纤维复合材料还具备抗疲劳、耐腐蚀等特性。抗疲劳性能使得 eVTOL 在频繁起降、飞行过程中,结构部件能保持长久稳定,减少因疲劳导致的故障风险;耐腐蚀特性让其能适应各种复杂环境,无论是潮湿的沿海地区,还是有工业污染的城市上空,都能确保飞行器结构的完整性,减少维护成本与频次,延长使用寿命。

在当下 eVTOL 的制造领域,碳纤维复合材料的应用极为广泛。从机身框架到机翼、尾翼等主要结构部件,再到旋翼、螺旋桨等推进部件,处处都有它的身影。国内如亿航智能的 EH216-S、小鹏汇天的旅航者 X2 等知名机型,国外像 Joby、Lilium 的原型机,均大量采用碳纤维复合材料,以实现卓越的飞行性能。

(二)热塑性复合材料:崭露头角的新秀热塑性复合材料作为 eVTOL 材料领域的后起之秀,正逐渐崭露头角,展现出独特的魅力与巨大的潜力。

热塑性复合材料以热塑性树脂为基体,如常见的聚丙烯(PP)、聚酰胺(PA)等,与碳纤维、玻璃纤维等增强纤维复合而成。与传统热固性复合材料相比,其最大的特点之一就是可回收性。热固性复合材料一旦固化成型,很难再次加工重塑,而热塑性复合材料在加热时能够熔融,冷却后又重新固化,这意味着废弃的部件可以回收,经过处理后重新制成新的零件,符合当下绿色环保、可持续发展的理念。

在成型工艺方面,热塑性复合材料优势明显。它只需升温、加压成型、冷却即可完成制备,采用热压成型等工艺,成型周期短。以制造一个小型 eVTOL 机翼连接件为例,热固性复合材料可能需要数小时的固化时间,而热塑性复合材料通过热压成型,仅需十几分钟甚至更短时间,生产效率大幅提高。

这一特性对于 eVTOL 的大规模量产意义非凡。随着 eVTOL 市场需求的增长,未来需要像汽车产业一样实现高效率、低成本的批量生产,热塑性复合材料正好契合这一趋势。它能够降低生产成本,初步估算,使用热塑性复合材料制造某些部件,相比热固性复合材料成本可降低 30% - 50%,这将为 eVTOL 从高端定制走向大众普及打开大门。

目前,虽然热塑性复合材料在 eVTOL 中的应用尚未像碳纤维复合材料那样广泛,但已有不少企业和科研机构看到其潜力,加大研发投入。例如,部分企业尝试将其应用于非关键承力部件,如内饰板、舱门等,在保证性能的同时积累应用经验,逐步拓展其使用范围,有望在未来 eVTOL 的大规模商业化进程中扮演更加重要的角色。

二、电池材料:动力之源的进阶

在 eVTOL 蓬勃发展的浪潮中,电池技术作为核心驱动力之一,正经历着深刻变革,固态电池材料的崛起尤为引人注目。

传统液态锂离子电池虽已广泛应用,但弊端逐渐显现。液态电池的电解液通常为易燃的有机溶剂,这犹如一颗 “定时炸弹”,在过充、过热、短路等极端情况下,极易引发起火甚至爆炸,安全性隐患重重;能量密度方面,受限于石墨负极的理论容量以及液态电解质的特性,提升空间愈发狭窄,难以满足 eVTOL 对长航程、高载重的迫切需求;此外,在低温环境下,液态电解质粘度增大,锂离子迁移受阻,电池性能急剧下降,续航里程大打折扣,充电速度也变得迟缓,无法适配 eVTOL 高效运营的节奏。

固态电池的出现,为这些难题提供了解决方案。相较于液态电池,固态电池采用固态电解质,从根本上杜绝了电解液泄漏的风险,如同给电池穿上了一层 “防火铠甲”,热稳定性大幅提升,即便在高温、碰撞等恶劣工况下,也能有效降低起火爆炸的可能性,为 eVTOL 的飞行安全保驾护航。

在能量密度上,固态电池优势显著。以常用的硫化物固态电解质为例,其能适配高电压正极材料,拓宽了正极材料的选择范围,同时可稳定金属锂负极,抑制锂枝晶生长。这种独特的性能组合,使得固态电池的能量密度能够轻松突破传统液态电池的瓶颈,部分实验室研发的固态电池能量密度已超 500Wh/kg,相比传统液态锂电池 200 - 300Wh/kg 的水平,实现了质的飞跃。这意味着在相同电量需求下,固态电池的体积和重量可大幅降低,为 eVTOL 减轻 “包袱”,增加有效载重或延长续航里程。

快充性能也是固态电池的一大亮点。其内部离子传导路径更为优化,锂离子在固态电解质中的迁移速度加快,能够在短时间内快速补充电量。一些固态电池技术在特定条件下,可实现十几分钟甚至几分钟内将电量从 20% 充至 80%,远超传统液态电池的充电速度,极大缩短了 eVTOL 的运营周转时间,提高了使用效率。

当下,固态电池材料领域研发火热,硫化物、氧化物等多种固态电解质路线各显神通。硫化物固态电解质如 Li₂S - P₂S₅体系,具有离子电导率高、与电极材料兼容性好等优点,是目前最具潜力实现商业化应用的方向之一;氧化物固态电解质如 LiPON 等,化学稳定性强,制备工艺相对成熟,在安全性和成本控制上表现突出。国内外众多科研团队和企业纷纷投入重金,加速技术攻关与产业化进程,力求早日将固态电池的优势落地到 eVTOL 产品中,开启空中出行的新篇章。

(二)氢燃料电池材料:清洁动力的希望氢燃料电池,作为一种将氢气与氧气的化学能直接高效转化为电能的装置,宛如一颗冉冉升起的新星,在 eVTOL 的动力领域散发着独特魅力,为未来绿色航空描绘出壮丽蓝图。

与传统电池及燃油发动机相比,氢燃料电池优势尽显。从环保角度看,其反应产物仅为水,真正实现了零排放,在全球倡导低碳环保、应对气候变化的大背景下,无疑是理想的清洁能源解决方案。在能量密度层面,氢燃料电池更是表现卓越,远超传统锂离子电池。以常见的质子交换膜燃料电池(PEMFC)为例,其能量密度可达 600 - 800Wh/kg,几乎是当下高性能锂离子电池能量密度的 2 - 3 倍,这使得搭载氢燃料电池的 eVTOL 有望实现超长航程,轻松跨越城市、甚至跨越国界,极大拓展了空中出行的边界。

对于 eVTOL 而言,氢燃料电池的应用场景十分广阔。特别是在长航程、大载重需求的场景中,如城市间的快速通勤、偏远地区的物资运输、海上救援等任务,氢燃料电池的高能量密度优势得以充分发挥,能够确保飞行器单次加氢后长时间稳定运行,减少频繁补给的麻烦,提升运营效率。

氢燃料电池的工作原理,是基于氢气在阳极催化剂作用下分解为质子和电子,质子穿过质子交换膜到达阴极,与氧气结合生成水,电子则通过外电路形成电流,驱动 eVTOL 的电机运转。在这个过程中,催化剂和质子交换膜起着关键作用。

催化剂方面,目前铂基催化剂性能最为优异,能够有效降低反应活化能,加速电极反应速率。但铂属于贵金属,成本高昂,限制了氢燃料电池的大规模普及。因此,全球科研人员都在全力攻关,致力于研发低铂、非铂催化剂,通过材料复合、纳米结构设计等手段,提高催化剂的活性与稳定性,同时降低铂的用量,以实现成本的可控。国内如贵研铂业等企业,在贵金属催化剂研发上深耕多年,取得了不少突破性成果,逐步提升国产催化剂的市场竞争力。

质子交换膜作为阻隔燃料、传导质子的关键部件,对电池性能影响重大。美国戈尔公司的全氟磺酸质子交换膜长期占据主导地位,其化学稳定性高、质子传导率强,但价格不菲。近年来,国内企业奋起直追,东岳集团研发的含氟质子交换膜,在性能上已接近国际先进水平,通过工艺优化与规模化生产,成本大幅降低,为氢燃料电池在 eVTOL 领域的国产化应用奠定了坚实基础。随着催化剂、质子交换膜等核心材料的国产化进程加速,氢燃料电池成本有望持续下探,届时将在 eVTOL 市场大放异彩,助力绿色低空经济腾飞。

三、电机材料:高效运转的保障

在 eVTOL 的动力系统中,电机起着核心作用,而永磁同步电机凭借其高效率、高功率密度等优势,成为 eVTOL 电机的主流选择。高性能钕铁硼永磁材料,则是永磁同步电机实现卓越性能的关键所在。

钕铁硼永磁材料,作为第三代稀土永磁材料,以其超强的磁性能脱颖而出。与传统磁体相比,它具有极高的磁能积,能够在相同体积下提供更强大的磁场。这使得采用钕铁硼永磁材料的电机,功率密度得以大幅提升。以某款 eVTOL 飞行器所使用的永磁同步电机为例,使用高性能钕铁硼永磁材料后,电机的功率密度相比使用普通磁体时提高了 30% - 50%,在相同的功率需求下,电机的体积和重量显著减小,为飞行器的轻量化设计提供了有力支持。

同时,钕铁硼永磁材料还能有效提高电机的效率。在电机运转过程中,磁场的稳定性和强度对电能转化为机械能的效率有着关键影响。高性能钕铁硼永磁材料所提供的强劲而稳定的磁场,使得电机的电磁转换效率更高,减少了能量损耗,进而降低了 eVTOL 的能耗,延长了续航里程。

在实际应用中,全球众多 eVTOL 企业和电机制造商都对高性能钕铁硼永磁材料青睐有加。国内的金力永磁、安泰科技等企业,作为稀土永磁材料领域的佼佼者,不断加大研发投入,提升产品质量,其生产的高性能钕铁硼永磁材料已广泛应用于 eVTOL 电机及其他高端电机领域,不仅满足了国内市场需求,还出口至国外,助力全球 eVTOL 产业发展。

然而,钕铁硼永磁材料产业也面临一些挑战。一方面,稀土原材料价格波动较大,对生产成本影响显著。近年来,随着稀土行业的整合与调控,以及企业通过技术创新、优化生产工艺等手段,一定程度上缓解了成本压力。另一方面,高性能钕铁硼永磁材料的回收利用技术也在逐步发展,以提高资源利用率,降低对稀土资源的依赖,实现产业的可持续发展。

(二)非晶材料:高频场景的优选项随着 eVTOL 向着高速、高频运行工况发展,电机材料也面临着更高要求,非晶材料因其独特的性能优势,逐渐在这一领域崭露头角。

非晶材料,又称为非晶态合金,是一种通过快速凝固工艺制备而成的新型材料。它具有极低的磁滞损耗和涡流损耗,在高频环境下,这一优势愈发凸显。与传统的硅钢材料相比,非晶材料的损耗可降低 80% - 90%,这意味着电机在运行过程中,能够将更多的电能转化为机械能,而不是以热能的形式散失掉,从而大大提高了电机的效率。

对于 eVTOL 而言,其飞行过程中电机需要频繁地高速运转,特别是在起降、加速、转向等阶段,电机的工作频率较高。在这种工况下,采用非晶材料作为电机铁芯,能够有效降低能耗,提升飞行器的整体性能。以某款正在研发的高速 eVTOL 样机为例,其电机采用非晶材料铁芯后,在相同的飞行任务下,能耗相比使用硅钢铁芯电机降低了约 20%,续航里程得到显著提升,这对于拓展 eVTOL 的应用场景,如城市间的快速通勤、紧急救援等,具有重要意义。

此外,非晶材料还具有高磁导率、良好的温度稳定性等特点,能够使电机在复杂的工作环境下保持稳定的性能。尽管目前非晶材料在电机领域的应用还面临一些技术难题,如材料硬度高、加工难度大,磁饱和点相对较低等,但随着材料科学的不断进步,以及企业和科研机构的持续研发投入,这些问题正在逐步得到解决。国内的云路股份、安泰科技等企业在非晶材料研发和生产方面已取得不少突破,为非晶材料在 eVTOL 电机中的广泛应用奠定了坚实基础。

四、其他材料:细节之处见真章

在 eVTOL 的飞行体验优化中,减震降噪材料起着至关重要的作用。飞行过程中的振动和噪声来源广泛,旋翼、螺旋桨高速旋转产生的不平衡力,电机运转的震动,以及气流冲击机身等,都会给乘客带来不适,甚至影响飞行器的结构稳定性与设备可靠性。

聚氨酯泡沫作为常用的减震降噪材料,以其独特的多孔结构和优异的弹性性能脱颖而出。当振动波传递至聚氨酯泡沫时,泡沫内部的孔隙能够有效分散能量,如同无数个微小的 “缓冲垫”,将震动逐步消减。在一些小型 eVTOL 的座椅设计中,采用聚氨酯泡沫填充坐垫和靠背,不仅能为乘客提供舒适的乘坐感受,还能减少飞行过程中传递至人体的震动,避免因长时间震动导致的身体疲劳与不适。其降噪原理则基于对声波的吸收和散射,多孔结构使声波在孔隙内多次反射、折射,声能逐渐转化为热能散失掉,从而降低噪声传播。

新型发泡金属吸声材料近年来也备受关注。这类材料通过特殊的发泡工艺制备,如以铝等金属为基体,形成具有连通孔隙的泡沫结构。其吸声性能卓越,一方面,孔隙的存在使得声波能够深入材料内部,与金属骨架发生摩擦,将声能转化为热能;另一方面,发泡金属的刚性结构能够有效反射和散射部分声波,改变声波传播方向,避免噪声直接向外辐射。在 eVTOL 的机舱内壁、发动机舱等部位应用发泡金属吸声材料,可显著降低舱内噪声,提升乘客的乘坐舒适性,同时对于飞行器外部的噪声辐射也有一定抑制作用,减少对周边环境的影响,为 eVTOL 在城市环境中的安静运行提供有力保障。

(二)高耐压半导体材料:电控升级的关键随着 eVTOL 对性能要求的不断提高,电控系统的升级成为必然趋势,而高耐压半导体材料则是其中的关键一环。提高电压平台对于 eVTOL 实现大功率输出、快充续航具有重大意义。

在大功率输出方面,更高的电压能够在电流保持相对稳定的情况下,大幅提升电机的输出功率,确保飞行器在起飞、加速、爬坡等工况下有足够强劲的动力,满足复杂飞行任务需求。以某款正在研发的 eVTOL 为例,其原有电控系统电压为 400V,电机最大功率为 100kW,当升级至 800V 电压平台,并适配相应高耐压半导体器件后,电机最大功率可提升至 200kW 以上,动力性能实现质的飞跃。

在快充续航上,高电压平台配合先进的充电技术,能够缩短充电时间,让 eVTOL 在运营间隙快速补充电量,减少停机等待时间,提高运营效率,如同给飞行器注入 “能量快充剂”。例如,采用高电压快充技术,原本需要 1 - 2 小时充满电的 eVTOL,有望在 30 分钟甚至更短时间内完成充电,使单次飞行后的周转时间大幅缩短,一天内可执行更多飞行任务,这对于城市空中交通的高频次运营至关重要。

碳化硅(SiC)作为当下最具代表性的高耐压半导体材料,相较于传统的硅(Si)半导体,优势尽显。碳化硅的材料特性使其具有更高的击穿场强,能够承受更高的电压,这意味着在设计电控系统时,可以使用更小尺寸的器件来承载相同甚至更高的电压,从而减小功率模块的体积与重量,为 eVTOL 的轻量化设计添砖加瓦。其电子漂移速度是硅基半导体的两倍,使得器件切换速度更快,一方面在开关过程中的功率损耗更低,减少了能量浪费,提高了电控系统效率;另一方面更高的切换频率允许使用更小的磁性元件和电容器,进一步优化了电控系统的整体布局,降低成本的同时提升了系统性能。此外,碳化硅的热导率大约是硅的三倍,能够快速将半导体结产生的热量传导至外部环境,确保器件在高温环境下稳定运行,提高了系统的可靠性与耐久性,减少因过热导致的故障风险,为 eVTOL 的安全飞行保驾护航。

五、机遇当前,材料企业如何乘风而起

面对 eVTOL 带来的广阔市场前景,材料企业又该如何精准发力,抢占先机呢?

加大研发投入是关键一步。企业应与高校、科研机构紧密合作,建立产学研联合创新机制。例如,某材料企业与航空航天领域知名高校共建研发中心,针对 eVTOL 专用的高性能碳纤维复合材料展开研究,通过优化纤维与树脂配方、改进制备工艺,成功提升材料强度 20%,同时降低成本 15%,产品迅速获得多家 eVTOL 整机厂订单。

积极与 eVTOL 整机制造商深度合作同样不可或缺。材料企业要参与到整机设计的前端环节,根据飞行器的性能需求,定制化开发材料解决方案。如一家电池材料企业在 eVTOL 项目初期就介入,与整机厂协同设计电池系统,依据飞行续航、快充等要求,研发适配的固态电池材料,确保双方技术路线完美匹配,实现从材料到产品的无缝对接。

布局产能,提前规划生产线扩张与优化也迫在眉睫。考虑到 eVTOL 未来的量产趋势,材料企业需依据市场预测,合理扩大生产规模。一方面,引入先进自动化生产设备,提高生产效率,降低人力成本;另一方面,优化生产流程,减少生产环节中的能源消耗与材料浪费,以应对未来大规模供货需求,在 eVTOL 产业腾飞之际,实现材料企业自身的跨越式发展。

当然,挑战与机遇并存。材料企业在进军 eVTOL 领域时,也面临着技术迭代快、认证标准严格等难题。但只要坚定创新驱动、协同发展的路径,必能在这片新蓝海中破浪前行,与 eVTOL 产业携手共创辉煌未来。