在当今全球工业4.0与智能制造浪潮的推动下,铝业作为国民经济的重要基础产业,正面临着前所未有的转型升级压力与机遇。铝制品因其轻质、耐腐蚀、可回收等特性,在航空航天、汽车制造、建筑建材、电子电器等多个领域有着广泛的应用,市场需求持续增长。然而,传统铝业生产模式存在的效率低下、能耗高、资源浪费等问题日益凸显,迫切需要通过技术创新实现生产管理的智能化、一体化升级。铝业生产一体化平台的出现,正是为了解决这一系列挑战,推动铝业向高效、绿色、可持续方向发展。

铝业生产一体化平台是基于云计算、大数据、物联网(IoT)、人工智能(AI)等先进技术构建的综合管理系统,它将铝业生产的全链条——从原材料采购、生产加工、质量控制、仓储物流到销售服务等环节,实现数据集成、流程优化与智能决策,形成一个高度协同、反应迅速的生态系统。该平台的核心价值在于提高生产效率、降低运营成本、增强产品质量、优化资源配置,并最终实现铝业生产的绿色化、智能化转型。

思为交互生产一体化平台集成了物联网、大数据、云计算、人工智能等先进技术,实现了对铝业生产全过程的实时监控、智能分析与精准管理。该平台通过部署在铝业生产现场的各类传感器、摄像头等物联网设备,实时采集生产数据,并利用大数据分析技术,对海量数据进行深度挖掘,识别潜在的安全风险点和生产优化点,为决策提供科学依据。

二、平台在铝业生产中的应用智能计划与调度

生产一体化平台能够根据市场需求、原材料库存、设备状态等多维度信息,自动生成最优生产计划,并实时调整生产安排。通过智能调度算法,实现生产任务的自动分配与跟踪,减少生产等待时间和资源浪费,提高生产效率。

生产过程自动化与监控

平台通过集成物联网技术,实时监控生产线上各设备的运行状态、能耗情况及产品质量参数。一旦发现异常,立即触发报警机制,并自动启动应急预案,指导现场进行紧急处置。同时,通过引入自动化设备和机器人,实现生产流程的自动化作业,提高生产效率和安全性。

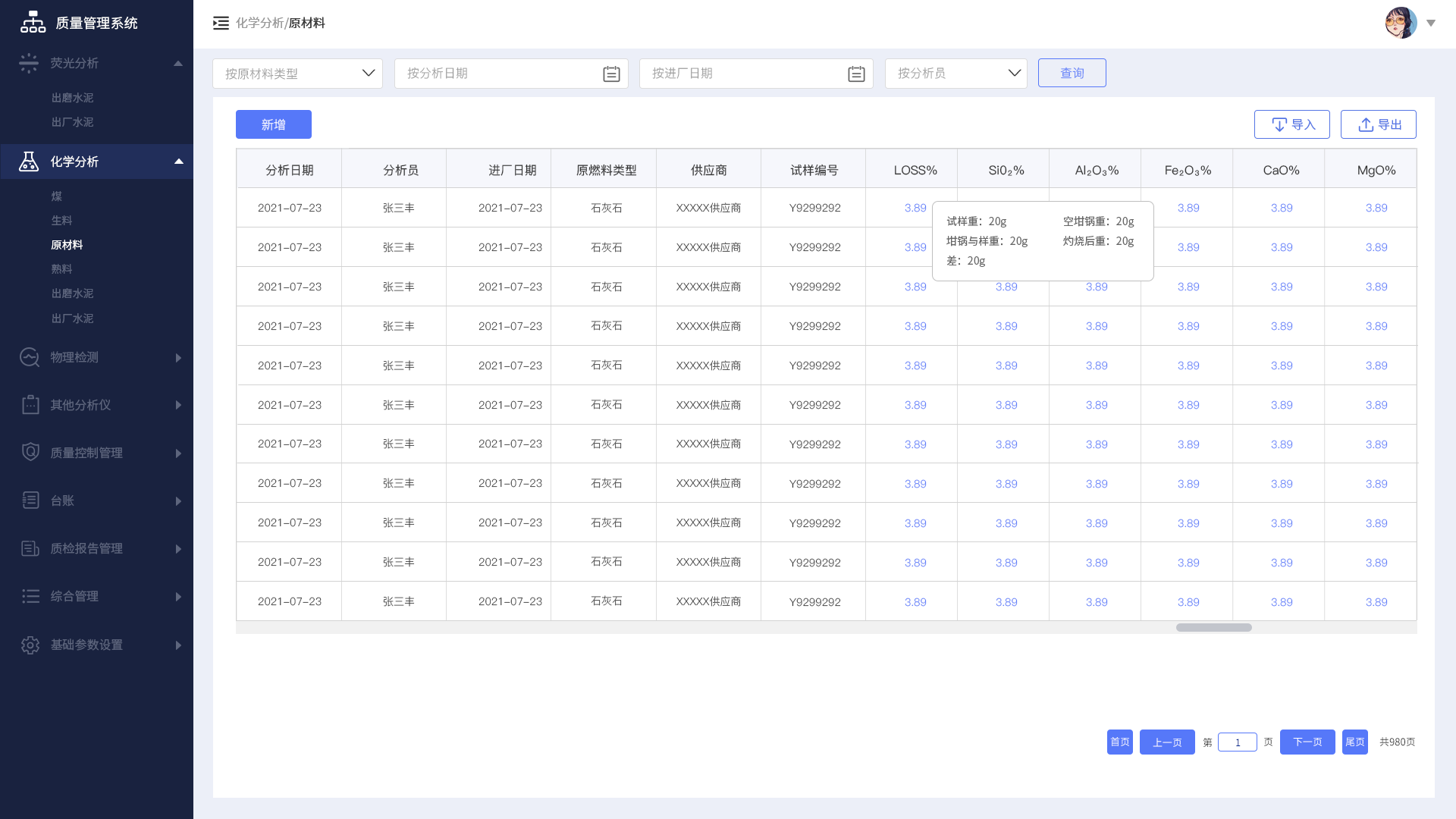

质量管理与追溯

平台利用大数据分析与机器学习技术,建立质量预测模型,提前识别潜在的质量问题。通过为每个产品赋予唯一标识码,实现产品全生命周期的质量追溯。一旦发生质量问题,可迅速定位原因,实现精准召回与改进,确保产品质量的稳定性和可靠性。

供应链协同管理

平台整合上下游供应链资源,实现供应商管理、原材料采购、库存管理、物流配送等环节的无缝对接。通过信息共享与协同作业,减少供应链中的信息不对称,优化库存水平,降低物流成本,提升供应链的整体响应速度。

能源管理与环保监控

平台集成能源管理系统,实时监测能源消耗,通过算法优化能源使用策略,降低能耗成本。同时,对废水、废气等排放物进行在线监测,确保生产活动符合国家环保标准,推动企业绿色发展。

高度集成与协同

平台实现了生产全链条的数据集成与流程优化,形成一个高度协同、反应迅速的生态系统。

智能化决策支持

平台通过大数据分析、机器学习等技术,为生产决策提供科学依据,提高决策的准确性和时效性。

灵活性与可扩展性

平台支持定制化开发,可根据企业实际需求进行功能扩展和优化,满足不同企业的生产管理需求。

安全性与可靠性

平台采用先进的数据加密技术和安全防护措施,确保数据安全与隐私保护。同时,通过实时监控与预警机制,确保生产活动的安全性和可靠性。

随着5G、区块链、数字孪生等新兴技术的不断成熟,铝业生产一体化平台将更加智能化、透明化、协同化。未来,平台将更加注重用户体验与个性化定制,推动铝业生产向更加高效、灵活、可持续的方向发展。同时,平台也将成为铝业企业数字化转型的重要抓手,助力企业在全球竞争中占据先机,实现高质量发展。