在当今竞争激烈的锂盐行业中,提高生产效率、优化成本控制并保障生产安全是各企业追求的核心目标。智慧锂盐设备管理,通过引入先进的技术手段和管理理念,为实现这一目标提供了有力支持。以下是智慧锂盐设备管理的5个关键步骤,它们能够帮助企业实现降本增效,提升整体竞争力。

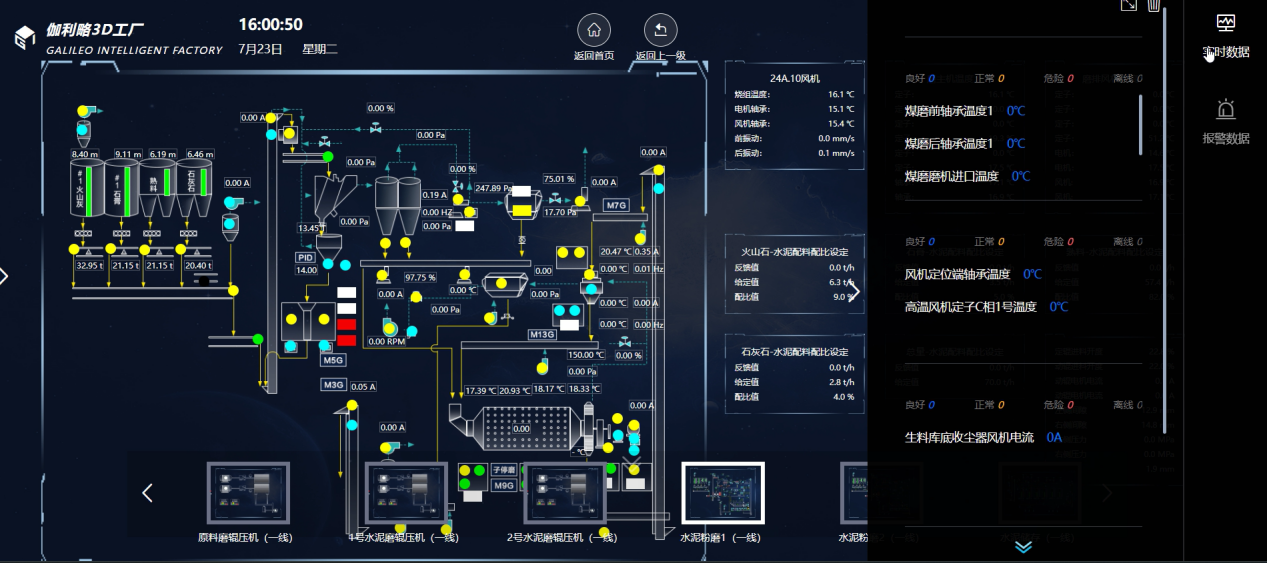

智慧锂盐设备管理的第一步是部署智能监控系统。利用物联网技术,实时采集设备的温度、压力、振动等关键参数,并通过传感器将数据传输至云端进行分析。这种实时监控不仅能够帮助企业及时发现设备异常,预防潜在故障,还能够为设备的预防性维护提供数据支持。通过减少意外停机时间和维修成本,企业可以显著提升生产效率和经济效益。

在智能监控系统的基础上,实施预测性维护策略是智慧锂盐设备管理的又一关键步骤。通过大数据分析,系统能够预测设备可能出现的故障和维护需求,提前进行维护。这种维护方式相比传统的定期维护更为精准和高效,能够大幅降低维修成本,延长设备使用寿命,同时保障生产的连续性和稳定性。

智慧锂盐设备管理还需要建立远程诊断与支持体系。利用云计算和人工智能技术,企业可以实现远程故障诊断和技术支持。当设备出现故障时,技术人员无需亲临现场,即可通过远程平台快速定位问题并提供解决方案。这不仅能够节省维修时间和成本,还能够提高维修效率和质量,保障生产的顺利进行。

建立设备健康管理档案是智慧锂盐设备管理的重要组成部分。通过记录设备的使用、维护和故障历史,企业可以为设备制定更加合理的维护和升级策略。这种全生命周期的管理方式不仅有助于提升设备的稳定性和可靠性,还能够为企业制定长远的设备规划提供数据支持。

最后,智慧锂盐设备管理还需要注重人员培训和持续优化。对操作人员进行系统的培训,确保他们能够熟练使用智能监控系统和维护工具,是提高设备管理效率的关键。同时,企业还需要根据生产实际情况和反馈,不断优化设备管理系统,提升系统的兼容性和扩展性。通过持续的技术创新和模式探索,企业可以不断推动锂盐设备管理的智能化和自动化水平,实现更高的生产效率和更低的成本。

思为交互设备全生命周期管理值得一提的是,思为交互的设备全生命周期管理系统。该系统覆盖了设备从规划、采购、安装、维护、监测、升级到报废处理的整个生命周期。通过智能化的数据分析和实时监控,它帮助企业实现设备管理的精细化和科学化。具体来说,思为交互的设备全生命周期管理系统能够:

根据设备状态和生产需求,智能调度设备运行,优化生产流程;

定期评估设备的性能和效率,为设备的升级和替换提供决策支持;

实现数据集中管理,快速生成分析报表,帮助管理者做出明智决策;

通过智能监测与预警系统,在设备故障发生前进行预防,减少由于设备故障造成的生产损失。

智慧锂盐设备管理通过智能监控、预测性维护、远程诊断与支持、设备健康管理和人员培训等关键步骤,以及思为交互设备全生命周期管理系统的应用,实现了对设备全生命周期的精细化管理。这种管理方式不仅提高了生产效率,降低了运营成本,还保障了生产安全,为锂盐行业的可持续发展奠定了坚实基础。