在现代工业生产中,内螺纹铜管因其高效的热传导性和良好的流体传输性能,被广泛应用于制冷、空调、供暖及汽车制造等多个领域。然而,传统的生产方法往往依赖于轴承钢球与旋压环的组合,这种组合虽具有成型速度快、能耗小、模具成本低等诸多优点,但其钢球寿命短、铜管表面质量不稳定等问题日益凸显,严重制约了铜管生产的质量和效率。为了解决这些问题,业内开始探索采用氮化硅球体替代传统钢球进行内螺纹铜管的生产,并取得了显著成效。

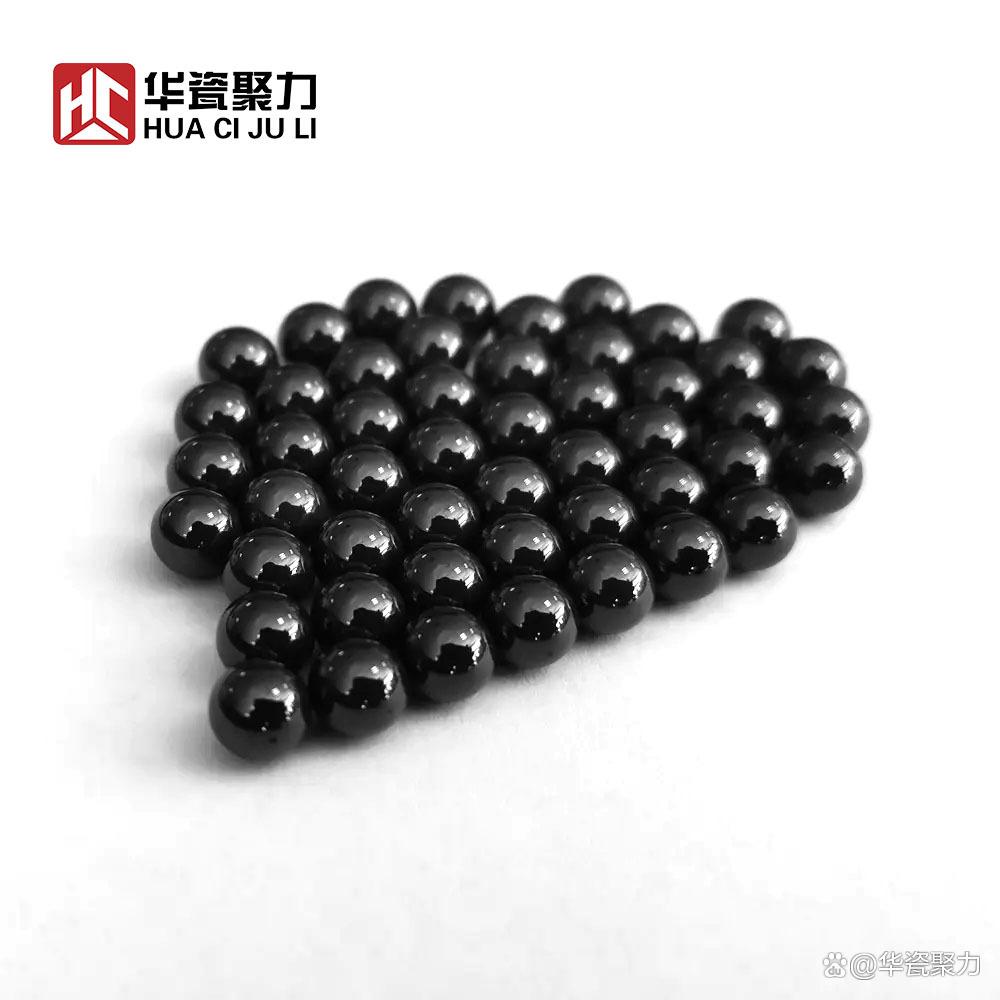

氮化硅球体

氮化硅(Si3N4)是一种重要的结构陶瓷材料,具备高强度、高耐磨性、耐高温、耐腐蚀等诸多优良特性。其硬度仅次于金刚石和立方氮化硼,且具有自润滑性,能够显著降低摩擦系数和磨损率。此外,氮化硅陶瓷的热膨胀系数小,即使在高温环境下,也能保持稳定的尺寸,有效防止卡死现象的发生。这些特性使得氮化硅球体成为替代传统钢球的理想选择。

采用氮化硅球体生产内螺纹铜管,主要通过行星球模旋压法实现。该方法通过电机驱动旋压环和氮化硅球体旋转,利用球体的滚动和挤压作用,在铜管内壁形成规则的螺纹结构。与传统的钢球相比,氮化硅球体具有更高的硬度和耐磨性,能够显著提高铜管的成型精度和表面质量。

氮化硅球体

在实际操作中,氮化硅球体的装配方式也至关重要。传统的无辅助固定方式装配,虽然安装简单、调整方便,但旋压环与球体间的间隙不可控,易导致铜管表面质量不稳定。因此,采用辅助固定方式装配,即在旋压环对称位置钻孔,使用螺栓进行径向固定,并在旋压环间辅以专用垫片,用于控制氮化硅球体间的间隙,可以有效提高铜管的成型精度和表面质量。

氮化硅球体生产内螺纹铜管的工艺流程主要包括原料准备、模具设计、装配调整、旋压成型和质量检测等步骤。

1、原料准备:选用高质量的氮化硅粉末,通过精密的成型工艺制备成氮化硅球体。同时,准备铜管原料,确保其尺寸和材质符合生产要求。

2、模具设计:根据铜管的规格和螺纹参数,设计合适的旋压模具,包括旋压环、氮化硅球体和垫片等。

3、装配调整:将氮化硅球体、旋压环和垫片按设计要求进行装配,确保各部件之间的间隙和位置关系准确无误。

4、旋压成型:启动电机,驱动旋压环和氮化硅球体旋转,通过球体的滚动和挤压作用,在铜管内壁形成规则的螺纹结构。

5、质量检测:对成型的铜管进行质量检测,包括外观检查、尺寸测量和性能测试等,确保产品符合质量要求。

采用氮化硅球体生产内螺纹铜管,具有诸多优势。首先,氮化硅球体的高硬度和耐磨性显著提高了铜管的成型精度和表面质量,减少了表面缺陷和暗裂的产生。其次,氮化硅球体的自润滑性降低了摩擦系数和磨损率,延长了模具的使用寿命,降低了生产成本。此外,氮化硅球体还具有优异的耐高温和耐腐蚀性能,适用于各种恶劣的工作环境。

综上所述,采用氮化硅球体生产内螺纹铜管是一种高效、高质量的生产方法,具有广阔的市场前景和应用价值。随着技术的不断进步和工艺的持续优化,相信氮化硅球体将在内螺纹铜管生产中发挥越来越重要的作用。