丰田汽车公司(Toyota)最近举办了一次信息会议,即丰田制造研讨会,主题是改变汽车制造的未来技术。执行官兼首席生产官在会议中,向我们展现了通过改变工厂环境以及通过以人为本的制造来改变汽车的未来技术,解释了丰田制造方式的继承和演变。还展出了在貞宝工厂、明知工厂和元町工厂开发的各种制造技术。

支撑汽车未来的新一代电池生产线在6月的技术研讨会上,最受关注的是以全固态电池为首的丰田的电池技术。为了量产,贞宝工厂正在进行准备工作。

此前,该工厂一直生产电机、电池、燃料电池等用于生产新产品的设备,从设备设计、组装到量产工厂的导入均由该工厂负责。充电时间短、续航里程长的全固态电池目前正在开发中,计划在2027 ~ 2028年投入实用,与产品一起进入量产工艺的开发阶段。

全封闭的全固态电池试制生产线。温度和湿度会被严格把控

现行的电池大致分为材料加工 → 电池加工 → 电池组装的工序。全固体电池的顺序也是一样的,特别是在电池组装工序中,快速、不损伤电池、高精度地堆积可以保证性能,成为量产化的关键技术。

因此,在开发的设备中,在装载电池时,控制搬运的托盘和接收的托盘的流动速度相同,即,相对速度为0。并且,通过托盘和设备具备的机关机构一边防止偏差一边交付电池。这样,实现了批量生产不可或缺的高速、高精度的层叠。

另一个公开的是采用超大型双极结构的新一代电池普及版的生产设备。通常的电池是在一张集电体上涂上正极或负极,采用只有正极的集电体和只有负极的集电体的2枚1套的构造 (下图左)。与此相对,双极在一张集电体的表里涂上正极和负极的简单构造,可以将零件数量控制在三分之一 (同右)。

双极和传统单极结构对比图。红色箭头表示电流。与传统单极结构相比,没有直流损耗

此外,正极不使用镍和钴等稀有金属,通过使用 LFP (磷酸铁锂)降低材料成本。虽然能量密度下降,但通过双极结构的少部件化获得的容积,通过在集电体上厚厚地涂抹 LFP 来弥补电池容量。

但是,要实现这种电池,存在以下几个难点:

1将材料均匀地涂在正极和负极上; 2高速加工;3将所有电池单元一次密封起来。

此外还需要使用可用于汽车的超大型电池来实现。为了解决这些课题,以丰田有名的混动技术积累的26年的电池生产技术为基础,利用双极型镍氢电池的技术和技术诀窍、 燃料电池技术积累的精密涂装技术以及数字技术,推进开发。

车辆自走式组装线彻底改变工厂布局6月,BEV工厂总裁加藤武郎提出了“bev half”的构想。“通过新的模块化结构和自动化生产,将工艺和工厂投资减少1/2,并通过数字孪生技术,将生产准备所需的交货时间减少1/2”。

此次在元町工厂介绍的新模块结构中,车身底部(从车辆前方的车架到车厢和行李箱的整合层的车身下部)分为前、中、后三大部分,分别组装零部件。由于不再需要人类进入车辆内部进行组装,预计作业效率会大幅提升。

与前、中、后三分割的新模块结构。由于能够在模块间进行组装部件作业,生产效率得以大幅提升

3个模块组装零件,结合后可自行行驶。在这个新的车辆构造中,因为在没有屋顶和侧面板的状态下可以组装座椅,所以机器人也成为单纯的构造和动作,设备也变得简单。丰田迄今为止在自动驾驶开发中培养出来的传感技术和车辆控制技术被活用在该自走组装线中。工厂内的照相机识别汽车,控制设定的路径以时速0.36km前进。不再需要搬运车辆,工厂布局的自由度增加了。设备投资削减数十亿日元,新型车的转换所花费的以年为单位的前置时间也大幅缩短。

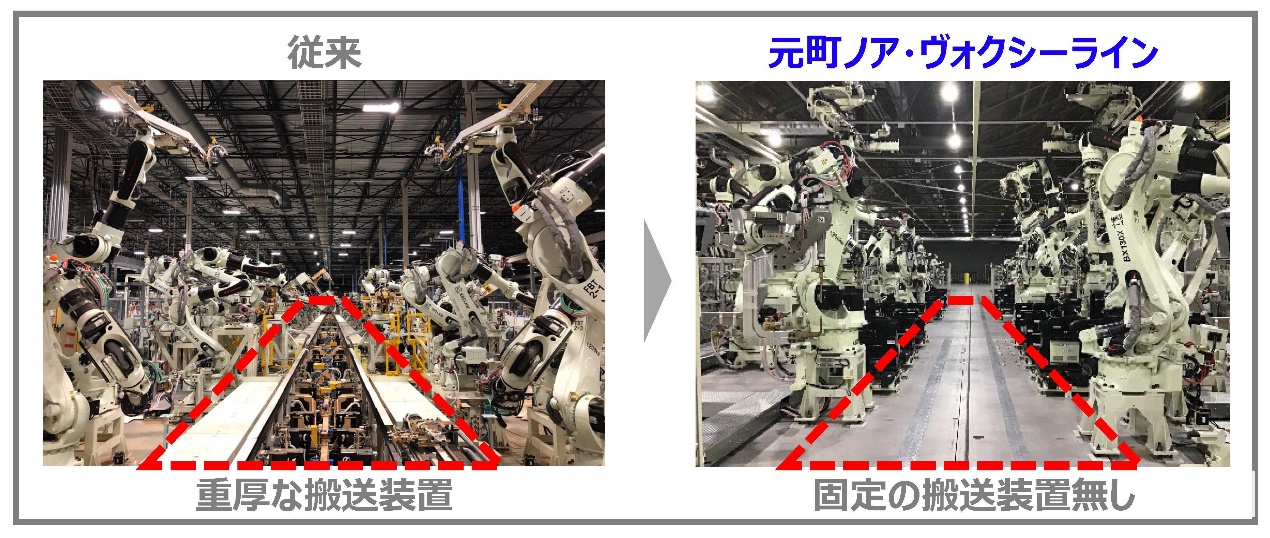

在部分焊接工序中,利用无人搬运机器人的简单生产线概念已得到验证,针对下一代 bev 的设备开发,正在努力解决相关课题。

负责开发的员工也同意: “新技术倾向于人机友好方向,在缩短前置时间的同时,也能削减成本,能够提高竞争力”。从工厂设备和量产车的开发到生产,丰田将所有工序都进行了柔性化对应。利用优势,尽可能地消除厚重长大的输送机,为了能更灵活地应对变化,以简单的作业、自动化为目标。

超大型一体压铸技术与TPS生产铸造零件的明知工厂今年迎来了第50个年头。自今年6月丰田宣布正式进军一体压铸阵营后,一直受到关注的 giga cast * 正在按计划开发中。

作为一种全新的制造工序,一体化压铸首先以高速、高压将熔化的铝合金注入模具。在十几秒内从700 ° c 冷却至250 ° c 凝固后,打开模具取出一体成型的铸造零件。预计使用 giga cast 进行量产后,可大幅减少材料浪费,并提高生产效率。第一个浪费是更换模具所需的“等待浪费”。一般的模具更换,使用大型起重机可能需要24小时左右。更不用说6000吨以上的超高压铸件,其模具的重量超过100吨,因此模具更换时会产生更多的损失。

与此相对,丰田的 giga cast 则将模具分为设备中安装的“通用型”和根据车型不同形状的“专用型”。更换时,只有紧凑的专用型从通用型自动脱离。在需要的时候,根据需要更换需要的东西,即时更换模具,换模时间不超过20分钟。

这种模具分割和自动拆卸是丰田多年来模具设计经验的结晶,是模具制造和日常维护而积累的经验的集合。模具由于铸造热而膨胀或收缩时,通用部和专用部不能很好地匹配,有时专用部也无法脱落。缝隙的尺寸由模具保全进行日常维护。

第二个浪费是“不良、返工浪费”。Giga cast 技术,丰田利用了反映在发动机缸体等量产中积累的知识的自主开发的模拟软件。在制作优良产品的条件和计算方法中,也将工匠的技能数值化并融入其中。在一般使用市售产品的情况下,通过自行开发,还可以应对条件的追加和计算方法的变更。通过事先确保质量,降低次品的发生率。

通过精通铸造的匠人技艺和缩短浪费将交货时间缩短至极限的 tps (丰田生产方式)的实践,不断改善和进化新产品的制造。

通过智慧和巧思实现的混流生产线元町工厂64年前开始运营。包括目前正在准备中的产品在内,9款车型、4个动力传动系统(动力源)、3个车身型号将在一条生产线上流通,是世界上独一无二的混流生产工厂。

与 lexus rz、 bz4x 等 BEV混流生产的丰田燃料电池汽车Mirai

丰田以 tps 为基础,不会一次性批量生产同一车型,而是根据订单的顺序,生产制造汽车的“一个流”。因此,在这条生产线上,紧随轿车之后的是 suv,甚至是与小型货车。当然,如果汽车不同,作业时间和工序就会产生差异。

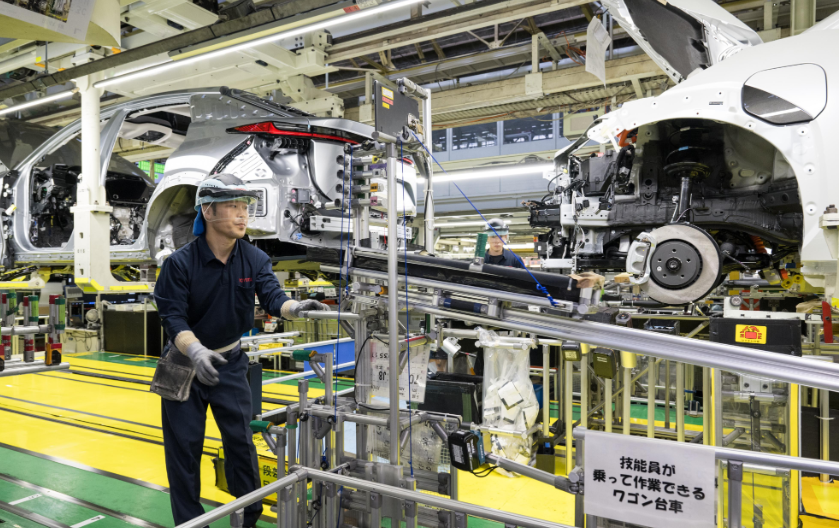

但是,丰田根据客户的需求,进行最佳的工序编排,使作业时间均等,通过吸收工数差异,进行不降低效率的生产。现场利用名为“um (universal modular)托盘”的转向架,在同一工序将不同的动力单元组装到车辆上。流水线上流淌着 hev 发动机、 e-axle、 fc stack 等形状和重量各不相同的动力单元。装载它们的台车使底座部分共通化,只需更换简单的附件,就可以对应任何动力单元。

数字技术应用于工厂设备制造的案例不乏其数。通常情况下,在设备制造过程中,设计、零部件加工、设备组装都要经过一个流程,现场的工人才能接触到实物。然而,即使在设计阶段绘制了图纸,如果要加工零件,也无法在形状上加工。如果试图调整设备,它就无法正常工作。使用设备的人指出“很难操作”等,各种各样发生的返工,即“不良、返工浪费”,占据了制作前置时间的很大比例。

因此,现在丰田正在使用3d 图纸,在制作设计图纸的时候,后工序的作业现场的员工们也一起观看,采取集思广益,编织成图纸的过程。也就是说,从设备制造的整个过程来看,改革工作方式。目标是通过工作的前置和同步化实现零重做,并致力于缩短交货时间。贞宝工厂介绍了在手工制作的150英寸显示器上投影实际尺寸的设备模型,通过验证实际作业的动作,制作出完成度更高的图纸的事例。

显示在贞宝工厂150英寸显示器上的3d 图纸。操作面板和设备手柄的位置都以实际尺寸表示

另外,仅靠显示器无法想象的设备的深度,以及设备如何安装到工厂,也可以使用数字技术进行想象。

结果,返工时间缩短了十分之一,生产时间缩短了二分之一。此外,设备成本降低了四分之三。目前,丰田集团及合作厂家正在推广这种利用数字技术的产品制造,力求最大限度地提高集团整体的竞争力。

使用这些技术的不仅仅是新设备的开发。在生产金属零部件的加工设备方面,也有类似通过数字方式实现刀具投放自动化并将其转移到现场的应用。此外,在现场人才培养中,还介绍了使用 AR 技术掌握难以用语言表达、容易成为隐性知识的工匠技能的教练机等。这些都是在现场制作东西的员工,通过学习数码技术自己制作出来的。

制造开发中心的近藤祯人负责人说:在一般的数字化应用中,很多情况下都是以“单向通行”的方式结束,即将数字化研究的东西推广到现场。而丰田则将现场的改善数字化,再进一步改善,然后返回现场,即所谓的“双向数字孪生”。丰田的目标是成为一个不断发展的工厂。

制造车间车辆自动搬运机器人汽车制造商的物流包括零部件物流和整车物流。零部件由日本国内整车厂通过卡车和铁路向工厂供货。另一方面,整车则用运输车运往全国的丰田经销店和出口港口。

元町工厂有约40,000平方米、能停放1,600台车的出荷场,1天运送160班次、800台左右。载货汽车的驾驶员会步行去取停放在院子里的成品车辆,然后把它们装进停放在装载场的载货汽车里,这样的工作不断重复。据说无论是炎炎烈日还是雨天,光是院子里一天就要走8公里左右。为了减轻运输负担,丰田引进了名为 VLR (vehicle logistics robot)的车辆运输机器人。

集结了贞宝工厂的技术结晶的搬送机器人,用高精度的GPS自主行驶,识别自己的位置,生成到目的地的路径。GPS的误差只有几厘米。潜入汽车的地板下,抓住轮胎举起。根据轴距的长度自动进行货架的伸缩和车高的升降调整。

这样运来的车辆,排列在装载场眼前设置的集货场。司机只要在装载场和集货场之间移动就可以了,在减少作业负担的同时,也有助于提高装卸效率。减轻司机的负荷,创造安全、安心工作的环境正在进行中。同时,也致力于完成车在工厂和场地之间自行行驶的技术开发。

提高进化速度,应对时代变化本次制造业研讨会的主题是 “以人为本的制造业,改变工厂的景色,改变汽车的未来”。丰田的优势正是“融合技能和技术、数字和创新技术,进化制造。并且,丰田有以TPS为基础的“ 缩短领先时间 ”的技能。快速地应对这样的挑战,提高进化的速度,对应时代的变化,我认为这才是丰田制造业的优势” :拥有高技能的人锻炼机器人。用最新的技术传承匠人的技能。就像丰田佐吉以 “想让母亲的工作轻松” 的想法发明了自动织机一样,希望 “想让别人的工作变得轻松” 的人们进一步发展TPS,去打造一个更生动、更活跃的制造工厂景色,送给能让顾客更加兴奋的新技术。