不锈钢及耐热钢渗氮工艺

不锈钢和耐热钢铬含量较高,与空气作用会在表面形成一层致密的氧化物薄膜(钝化膜),这种薄膜会阻碍氮原子的渗入。不锈钢、耐热钢与结构钢渗氮大的区别就是前者在进入渗氮罐之前,必须进行去钝化膜处理。通用的方法有机械法和化学法两大类。

( 1 )喷砂。工.件在渗氮前用细砂在0.15~0.25MPa的压力下进行喷砂处理,直至表面呈暗灰色,去除表面灰尘后立即入炉。

(2)磷化。渗氮前对工件进行磷化处理,可破坏金属表面的氧化膜,形成多孔疏松的磷化层,有利于氮原子的渗入。

( 3)镀铜。把.工件浸入10%的热硫酸中,取出后用水冲洗并放入铜**物槽中镀铜,得到0.3um厚的镀层。

(4)氯化物浸泡。将喷砂或精加工后的工件用氯化物浸泡或涂覆,能有效地去除氧化膜。常用的氯化物有TiCl,和TiCl,等。

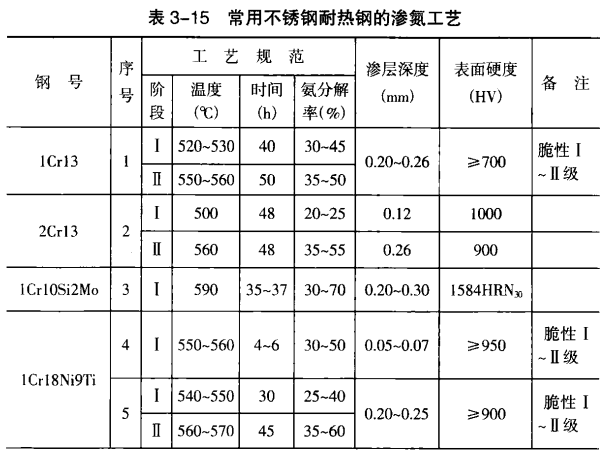

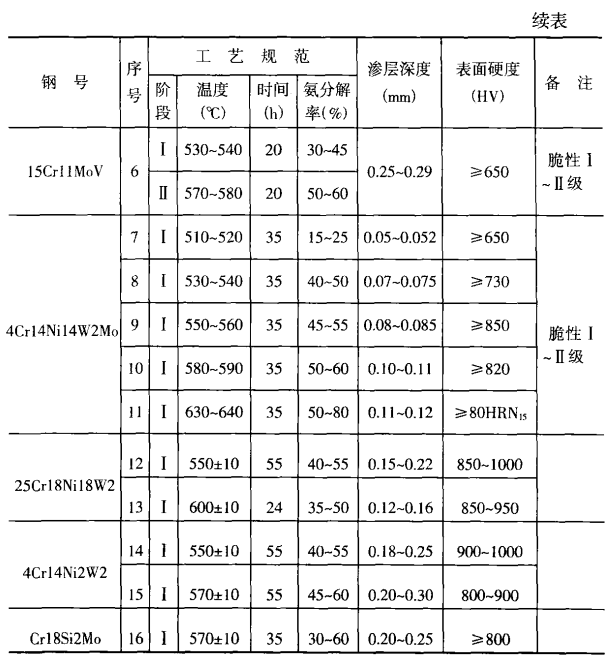

通常进行渗氮处理的有铁素体型、马氏体型及奥氏体型不锈钢和耐热钢,工艺规范和处理结果见表3-15。

由于铸铁中碳、硅的含量较高,氮扩散的阻力较大,要达到与钢同样的渗氦层深度,渗氮时间需乘以1.5~2的系数。铸铁中添加 Mn、Si、Mg、Cr、W、Ni和Ce等元素,可提高渗氮层硬度,但会降低渗氮速度;Al既可提高渗氮层硬度,又不会降低渗层深度。

我国较常用的是球墨铸铁渗氮,处理前一般进行正火或调质处理,获得珠光体加碎状铁素体加球状石墨或回火索氏体加球状石墨,处理后铸件耐磨性、抗疲劳性及耐蚀性显著提高。渗氮处理温度为510~560℃,保温40h,氨分解率30%~45%,渗氨层深度大于0.25mm、表面硬度达900HV。球墨铸铁进行抗蚀渗氮处理,使铸件表面获得一定深度的、致密的、化学稳定性较高的E相化合物层,能显著提高材料抗大气.过热蒸汽和淡水腐蚀能力。采用处理温度600~650℃.保温1~3h .氨分解率40%~70%的.工艺,可获得0.015~0.06mm的渗氮层,表面硬度约为400HV。