导读:直接声音打印(DSP)是一种由声化学聚合驱动的替代性增材制造工艺,传统上仅限于单个声学焦点区域,从而导致逐个体素的打印方式。为了克服这一局限性,康考迪亚大学的研究人员引入了全息直接声音打印(HDSP)技术。在该技术中,声学全息图用于存储部件的横截面图像,声波被图案化以诱导特定区域的空化气泡,并在所需区域实现聚合,生成无层次结构的打印件。

2024年10月10日,据资源库了解,来自康考迪亚大学的研究人员成功开发出一种全新的打印方法——全息直接声音打印(HDSP),据称比现有的3D打印方法速度更快,且能制造出更为复杂的物体。相关研究论文已发表在《自然通讯》杂志上。

链接:https://www.nature.com/articles/s41467-024-50923-8

HDSP的关键技术是声全息图,这是一种能够精准操控声场的技术。相比传统的相控阵换能器(PAT),声全息图不仅能以较低成本创造复杂的声场,还具备更高的自由度。在医学成像、细胞图案化、粒子组装等多个领域,声全息技术已经展现出其强大的应用潜力。通过将声全息技术与增材制造结合,HDSP成为了一种突破性的新工艺,既能缩短打印时间,又能节省能源。

图1:HDSP概念和打印物体。a HDSP工艺示意图,其中打印部件位于安装在机器人末端执行器上的平台上,显示末端执行器坐标系 (ECS) 和平移 (xyz) 和旋转(ωx , ωy , ωz) 自由度。b打印区域的详细视图,在目标压力图像附近产生空化气泡。c打印的“DSP”字母,打印参数:P=20W、f 0 = 2.28 MHz、DC = 35%,及其相应的模拟压力模式p,归一化到最大压力PMAX。d打印的枫叶,打印参数:P = 25 W、OD = 50 mm、f 0 = 2.28 MHz、DC = 30%。e沿+z轴通过进给f轴向挤压/打印的全透明打印壁,打印参数:P = 6 W、OD = 25 mm、f 0 = 2.24MHz、DC=20%。f通过多轴HDSP中平台的平移和旋转运动打印的透明螺旋。g使用与 (e)相同的打印条件,通过计算的机器人轨迹打印的自支撑U形物体。OD、 P、f 0和DC分别是换能器孔径大小、声功率、声学中心频率和占空比。

HDSP的基础技术——直接声音打印(DSP),这是一种利用声化学聚合驱动的增材制造工艺,通过声空化气泡在打印介质中的聚合反应完成打印。空化现象即声波产生的气泡在低压时膨胀并在高压时剧烈坍塌,气泡坍塌所产生的极端高温和高压,能够瞬间引发化学反应,实现材料的聚合。与传统依赖光或热能激活化学反应的3D打印工艺不同,DSP通过声波产生化学反应,成为一种全新的材料处理方式。

与立体光刻(SLA)等传统增材制造工艺类似,早期的DSP每次只能打印一个体素,打印速度受到限制。为了解决这一问题,研究人员引入了全息直接声音打印(HDSP)。通过声全息技术,HDSP能够在整个横截面上同时进行聚合,而不再局限于逐点打印,大大提升了打印效率。

声全息图是一种存储打印部件横截面信息的声压模式,当超声波通过这些全息图时,会在材料内的目标区域引发空化气泡,并完成聚合反应。这种方法不仅加速了打印过程,还允许创建复杂的无层次结构。

图2:SCL实验利用全息图展示化学反应的可模式化性。SCL设置包括一个DSLR相机,用于捕捉鲁米诺溶液表面的顶视图。b1 – e1捕捉到的鲁米诺照明图案。b2 – e2目标平面上对应的理论声压图。(b)中使用的声学参数为 OD = 25 mm、f 0 = 2.24 MHz、DC = 100%、P = 15 W,(c) 中使用的声学参数为OD = 35 mm、f 0 = 1.86 MHz、DC = 100%、P = 20 W,( d、e )中使用的声学参数为OD =50 mm、f 0 = 2.28 MHz、DC = 100%、P = 25 W。

HDSP相比传统DSP具备一个数量级的速度提升。与目前广泛应用的光学增材制造技术相比,HDSP更适合用于难以通过光或热处理的材料,如热固性材料。此外,HDSP提出的“远程距离打印”(RDP)概念,甚至让通过障碍物(例如光学不透明材料或人体组织)进行非侵入性打印成为可能。

图3:采用高速成像仔细观察HDSP打印过程。a观察装置的侧视图,包括用于捕捉HDSP打印过程的高速摄像机。b 、c分别为设计的两点和三点压力图像的归一化测量压力图。每两个点之间的间隙在 (b) 中为 3 毫米,在 (c)中为4 毫米。d在 1 秒超声处理期间使用HDSP过程打印的两个点的高速成像镜头。e在1秒超声处理期间三点打印的高速成像镜头。在所有情况下,平台(图像平面)都设计为距离换能器20毫米,打印参数:OD = 25 毫米、P=5W、f 0 =2.24 MHz、DC=50%。

研究人员指出,HDSP的技术进步不仅推动了增材制造的发展,还为超声波驱动的3D打印开辟了新的研究领域。在医学、工业加工以及环境治理等应用中,HDSP展现出巨大的潜力。例如,未来可能通过该技术实现体内医疗设备的非侵入性打印,带来医疗领域的革命性进展。

图4:HDSP的特殊应用。a模拟多目标图像平面的压力场,一次性创建多个斑点。b使用单个声全息图在多层平台上一次性打印各个斑点。c在非透明材料上打印,实现远程打印 (RDP) 应用。d通过RDP概念在活体生物体内进行侵入式打印的想法示意图。放大的视图详细显示了RDP实验中使用的猪组织层。e在(d)中显示的包括猪组织的屏障上打印的扭曲螺旋。打印参数:OD = 25 毫米、P = 8 W、f 0=2.24 MHz、DC=50%。f在非透明材料中打印的枫叶是RDP的另一个示例。打印参数:OD = 50 毫米、P = 25 W、f 0 =2.85 MHz、DC = 50%。g HDSP中套印可能性的示例,其中两壁打印在打印的空心圆形壳体上。制造步骤如图1和图2所示。

研究人员认为,HSDP有可能成为一种颠覆性技术——类似于光基3D打印技术的飞跃,从早期的立体光刻技术(SLA,使用激光逐点将树脂硬化为固体)发展到如今的数字光处理技术(DLP,能够同时固化整个树脂层)。

图5:机器人辅助HDSP。a实验装置包括安装在机械臂末端执行器上的打印平台和用相应压力模式打印的圆弧。b具有平面内挤压路径的物体。c通过以可变进给绕z轴旋转同时以恒定进给沿+z方向挤压而创建的螺旋形物体。所使用的压力模式如插图所示。插图显示了预期部件的3D模型。d利用计算出的机器人轨迹形成的无支撑U形部件。e –h(d)的打印过程示意图和计算出的轨迹。

随着HDSP技术的进一步发展,增材制造行业有望实现更多难以想象的创新。这一技术的出现不仅为快速、高效的3D打印提供了新的解决方案,还为处理复杂材料、实现远程打印开辟了全新的可能性。未来,HDSP可能将在医疗、航空航天、电子产品等多个领域发挥关键作用。

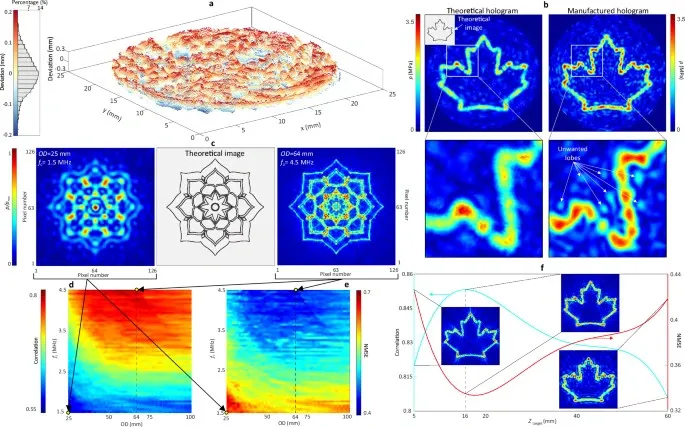

图6:HDPS全息图相关过程表征。a制造的全息图和理论全息图之间的表面偏差和偏差分布。b通过有限元分析获得理论全息图(b左)和扫描的制造全息图(b右)的压力模式。c通过改变OD和f 0调查图像和打印分辨率,以低分辨率(c左)构建理论曼荼罗图像(c右),OD = 25 mm,f 0 =1.5MHz,以高分辨率(c右)构建理论曼荼罗图像(c中心)。d、e理论曼荼罗图像(c中心)相对OD和f0的相关性和NMSE。f图像平面位置、Z目标及其对相关性和NMSE的影响。

总的来说,全息直接声音打印(HDSP)作为声学增材制造的新范式,标志着3D打印技术进入了一个全新的阶段。我们期待着更多关于HDSP技术应用的实际案例,以及它在工业和医疗领域的进一步突破。