在注塑模具制造的专业领域,斜顶块制造长期受传统模式的重重束缚,犹如深陷泥沼,难以自拔,严重阻碍了行业的发展进程。

回顾往昔,在设计环节,人工绘图占据主导地位,这一方式效率之低,令人咋舌。每当面对复杂结构时,设计的修改工作更是举步维艰,设计人员即便绞尽脑汁,也难以将心中的设计意图精准呈现。如此一来,模具的性能提升之路被堵得严严实实,始终无法突破瓶颈。

而在制造阶段,传统模式下机械加工与人工打磨工序交织错杂,宛如一团理不清的乱麻。这不仅导致生产周期漫长,通常需要 20 至 25 天的时间,极大地降低了生产效率,还使得产品质量极不稳定,波动幅度较大,次品率居高不下。与此同时,材料浪费现象十分严重,成本犹如脱缰野马,一路飙升,给企业带来了沉重的负担。

直到 3D 打印技术横空出世,宛如一道曙光,彻底改写了斜顶块制造的固有规则。

在设计阶段,工程师借助功能强大的专业软件,如同拥有了一支神来之笔,能够迅速搭建起斜顶块的三维模型。通过数字化模拟技术,可从多个维度对设计方案展开深度剖析,快速发现潜在问题,并及时进行优化。尤为突出的是,拓扑优化技术的运用,让突破传统工艺限制、设计出复杂精妙结构成为现实,从而充分挖掘出斜顶块的最大性能潜力。

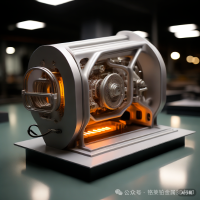

进入制造环节,3D 打印设备凭借逐层堆积材料的独特工艺,如同一位技艺精湛、心细如发的工匠,精确把控每一处材料的分布。由此制造出的斜顶块,尺寸精度达到了令人惊叹的程度,表面光滑度更是将传统工艺远远甩在身后。其与模具其他部件的配合堪称天衣无缝,在注塑过程中,能够有效减少各类缺陷的产生,大幅提高产品的良品率。不仅如此,3D 打印按需供材的特性,从源头上杜绝了材料浪费,显著降低了材料成本。而且,它还极大地减少了对大型昂贵加工设备的依赖,使得企业前期投入大幅降低。

以某汽车零部件注塑模具厂为例,在引入 3D 打印技术后,成绩斐然。斜顶块次品率从原本的 18% 急剧下降至 3%,生产周期更是大幅缩短了 80%。3D 打印技术凭借自身无可比拟的优势,成功打破传统制造规则的枷锁,成为斜顶块注塑模具制造领域当之无愧的创新变革者,正引领着整个行业朝着高质量发展的新阶段大步迈进,开启注塑模具制造行业的全新篇章。