在科技高速发展的当下,制造业正经历着深刻的变革。其中,3D 打印技术与注塑模具的融合,宛如一颗投入平静湖面的巨石,在透气缸制造领域激起层层波澜,全方位重塑着该行业的发展格局。

一、技术升级:推动注塑模具制造迈向数字化、增材制造新征程

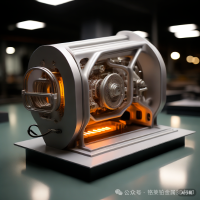

在技术层面,3D 打印技术为传统注塑模具制造工艺带来了脱胎换骨的改变,引领其朝着数字化、增材制造方向大步迈进。以往,注塑模具关键部件的制造受传统工艺限制,难以实现复杂结构的精准打造。而如今,借助 3D 打印技术,能够轻松制造出带有复杂冷却水路和气道的模具块。这些精妙设计的模具块极大地优化了注塑模具的性能,使得在注塑过程中,模具内部的温度分布更加均匀,气体排出更为顺畅。其直接成果便是透气缸的成型质量得到显著提升,产品表面更加光滑,内部结构更加致密;同时,生产效率大幅提高,生产周期得以有效缩短,为企业降低了生产成本,增强了市场竞争力。

二、市场竞争:助力企业脱颖而出,抢占市场先机

在激烈的市场竞争环境中,掌握 3D 打印与注塑模具融合技术的企业犹如手握一把锋利的宝剑,能够在市场中披荆斩棘,脱颖而出。这类企业拥有强大的市场响应能力,能够快速捕捉并满足客户的个性化需求,为客户提供定制化的透气缸产品。以工业设备领域为例,不同的工业设备在气体处理方面有着独特的要求,对透气缸的尺寸、结构、性能等方面都存在差异。具备 3D 打印与注塑模具融合技术的企业,可以迅速依据客户需求完成产品设计,并利用 3D 打印快速制造出模具,进而高效生产出符合要求的透气缸。这种快速响应能力让企业能够在第一时间抢占市场先机,赢得客户信赖,不断扩大市场份额。

三、产业结构调整:促进专业化分工与协同发展,提升行业竞争力

从产业结构调整的角度来看,3D 打印与注塑模具的技术融合成为了推动产业优化升级的重要力量。它促使产业内形成了更为精细、高效的专业化分工与协同发展模式。3D 打印服务提供商凭借其在 3D 打印技术上的专业优势,专注于模具组件的高精度制造;注塑模具制造商则充分发挥自身在模具整体设计与组装方面的经验,负责将 3D 打印制造的组件整合为完整、高性能的注塑模具,并对模具进行优化调试;透气缸生产企业则聚焦于产品的最终制造环节,以及市场销售与客户服务。这种分工明确、各司其职又紧密协同的产业结构,极大地提高了整个透气缸制造行业的运行效率和生产质量,有效整合了产业链资源,提升了行业的整体竞争力,为透气缸制造行业的长远发展奠定了坚实基础。