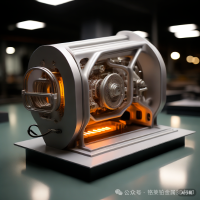

在现代制造业的前沿领域,3D 打印与注塑模具的创新性融合正为透气缸制造带来翻天覆地的变化。这一跨界组合犹如天作之合,携手开启了透气缸制造的崭新时代。

当 3D 打印与注塑模具强强联合,二者的优势实现了完美互补。借助 3D 打印技术,能够以极快的速度制作注塑模具的原型,方便对模具结构进行全方位的优化与验证,大幅压缩了模具开发所需的时间成本。此外,运用 3D 打印制造具有特殊结构的镶件,并巧妙嵌入注塑模具之中,得以生产出性能更为卓越的透气缸。这种创新融合,不仅显著提升了透气缸的生产效率与产品质量,更为透气缸的设计创新开拓了广阔空间,引领透气缸制造朝着更高水平迈进,为相关产业的蓬勃发展注入了澎湃动力 。