在汽车内饰件制造领域,一场由 3D 打印斜顶块注塑模具引发的深刻变革正在悄然上演,这场变革宛如强劲的东风,有力地推动着制造精度与效率实现质的飞跃。

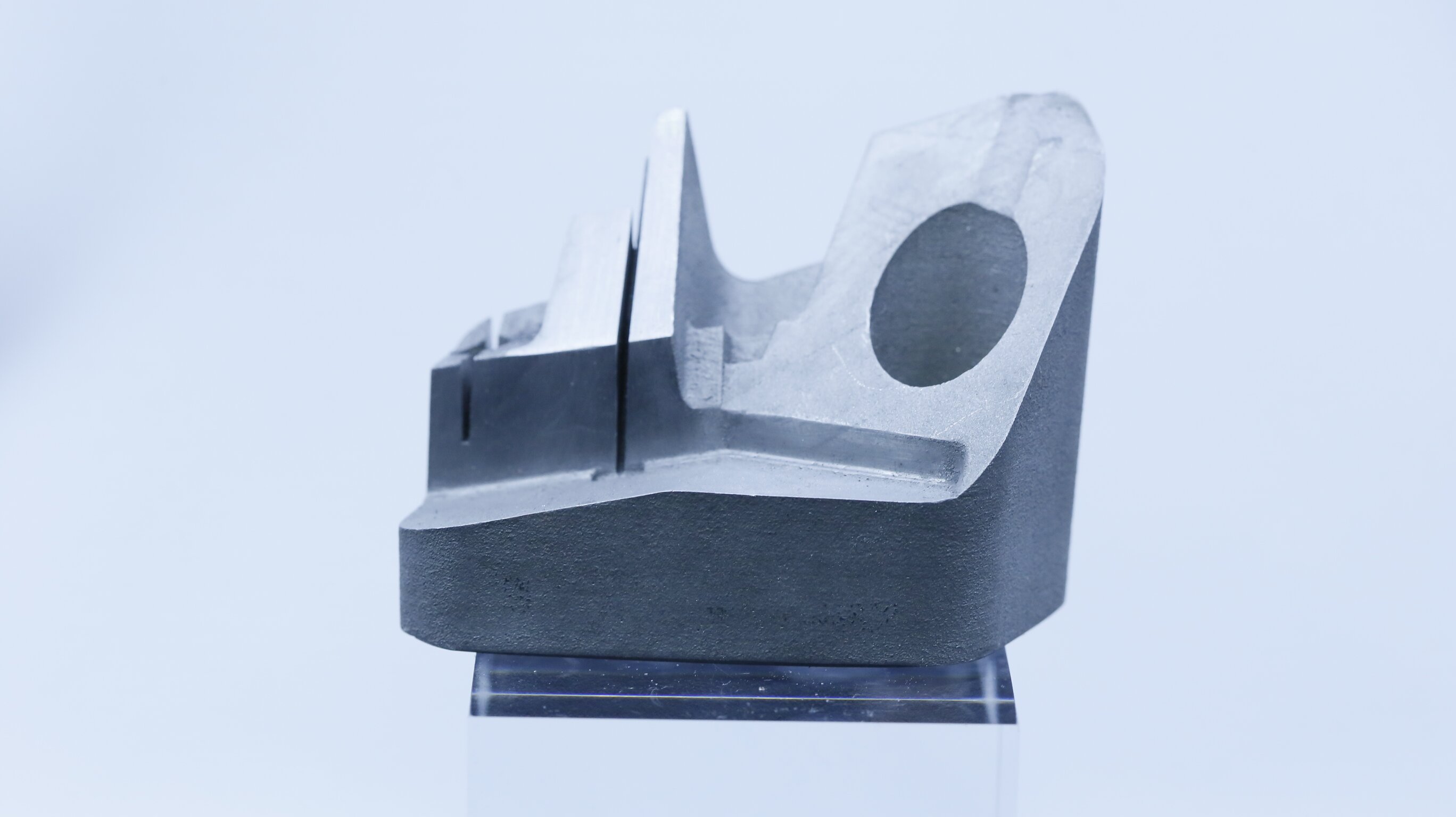

随着消费者对汽车内饰品质与个性化追求的日益高涨,汽车内饰件的设计风格逐渐向精细化、个性化方向大步迈进,这一趋势直接导致内饰件的结构愈发复杂。以汽车中控台为例,其内部空间肩负着安装各类电子设备以及布局众多控制按钮的重任,因此衍生出大量错综复杂的结构,其中包含许多倒扣与侧向凸起等特殊设计。在传统注塑模具制造工艺的范畴内,面对如此复杂精巧的结构,想要实现高精度制造难度极大。传统加工工艺存在着先天的局限性,难以精准地塑造出这些复杂细节,致使制造精度与设计预期存在较大差距。与之形成鲜明对比的是,3D 打印斜顶块注塑模具恰似一位掌握先进科技的 “超级工匠”,它依托先进的三维模型技术,能够对中控台的结构进行深度剖析,进而精准设计并制造出与复杂结构高度适配、紧密贴合的斜顶块。

3D 打印技术所具备的卓越高精度特性,在斜顶块与模具型腔的配合方面展现得淋漓尽致。它能够将二者的配合间隙精确控制在极小的范围内,这一关键优势有效规避了传统模具因间隙过大而引发的一系列塑料制品质量弊病,例如常见的飞边、缺料等问题。正是凭借这种高精度的制造工艺,汽车中控台的制造精度得以实现跨越式提升。各个部件在安装过程中能够实现更为精准无误的对接,这不仅极大地提升了产品的整体美观度,赋予中控台精致、流畅的视觉效果,还显著增强了其功能性与可靠性,确保车内各类电子设备与控制按钮能够稳定、高效地运行,为驾驶者与乘客带来更加优质的使用体验。

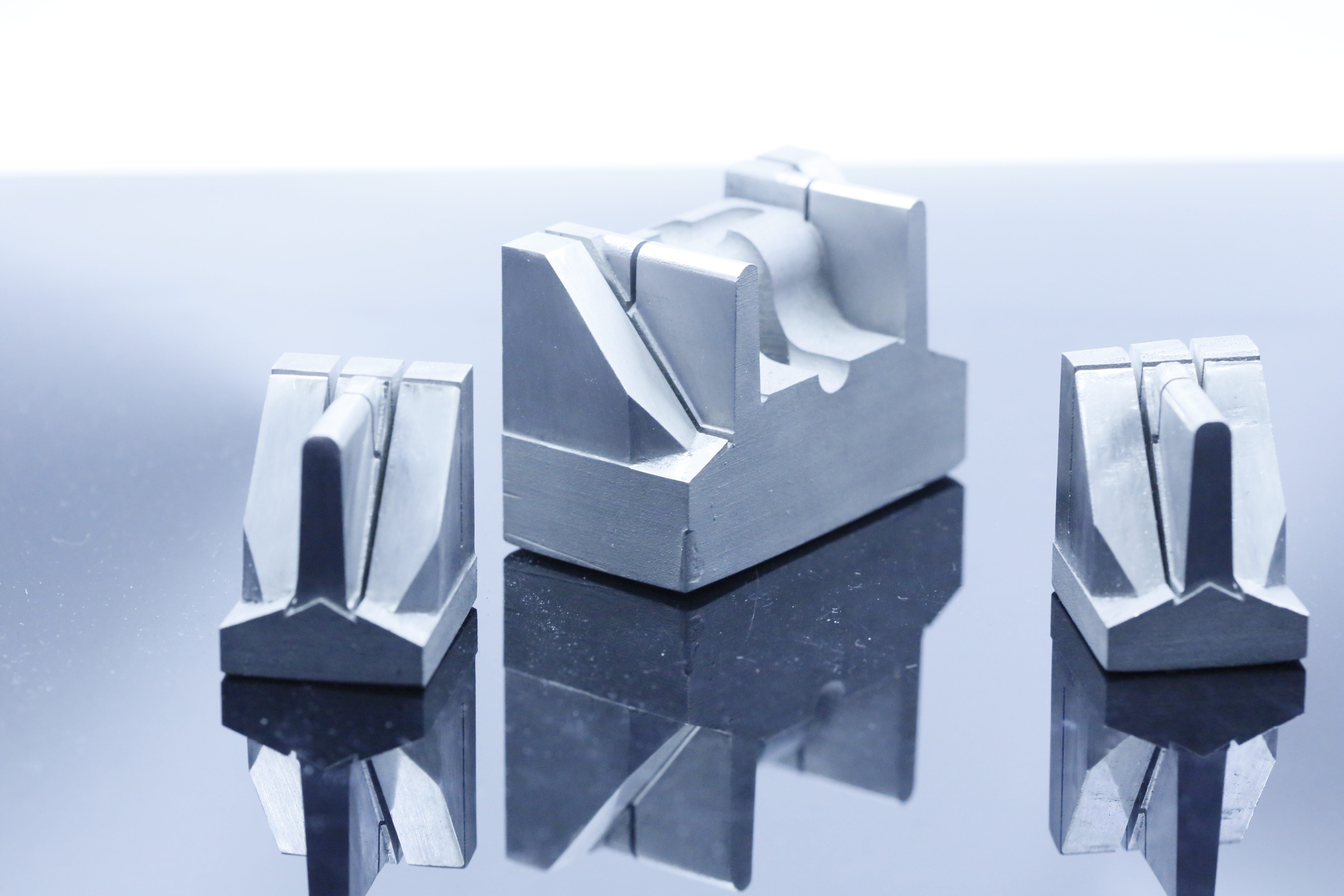

在制造效率层面,3D 打印斜顶块注塑模具同样展现出无可比拟的突出优势。回顾传统模具制造斜顶块的流程,可谓繁琐冗长、耗时费力。通常需要依次经过铣削、电火花加工等多道复杂且精细的工序,并且工序之间的衔接需要极为精细的调试与操作,稍有差池便会严重影响生产进度。反观 3D 打印技术,它另辟蹊径,借助数字化模型,直接将材料以逐层堆积的方式精准成型。这一创新工艺极大地简化了原本繁杂的制造流程,显著压缩了斜顶块的制造周期。如此一来,汽车内饰件的模具制造时间大幅缩短,能够以更快的速度投入生产环节,及时响应市场对汽车内饰件快速更新换代的迫切需求。这不仅为汽车制造商在激烈的市场竞争中抢占先机提供了有力支撑,更能高效满足消费者日益多元的审美与功能需求,助力汽车行业在创新发展的道路上稳步前行 。