汽车空调零部件的制造质量直接关乎空调系统的稳定运行与性能表现,其对高精度与优良性能的严苛要求不言而喻。在此背景下,3D 打印斜顶块注塑模具在汽车空调零部件制造领域彰显出多维度的显著优势。

以汽车空调出风口这一典型零部件为例,其内部风道构造错综复杂,风道的形状精准度与尺寸精度对出风的均匀性、舒适性起着决定性作用。3D 打印斜顶块注塑模具依托先进的数字化设计与制造技术,能够依照出风口的精细设计需求,打造出具备超高精度的斜顶块。借助 3D 打印无与伦比的精度把控能力,出风口的各项尺寸得以精准成型,从根源上减少了因尺寸偏差引发的出风不均问题,为用户营造更为舒适的驾乘体验。

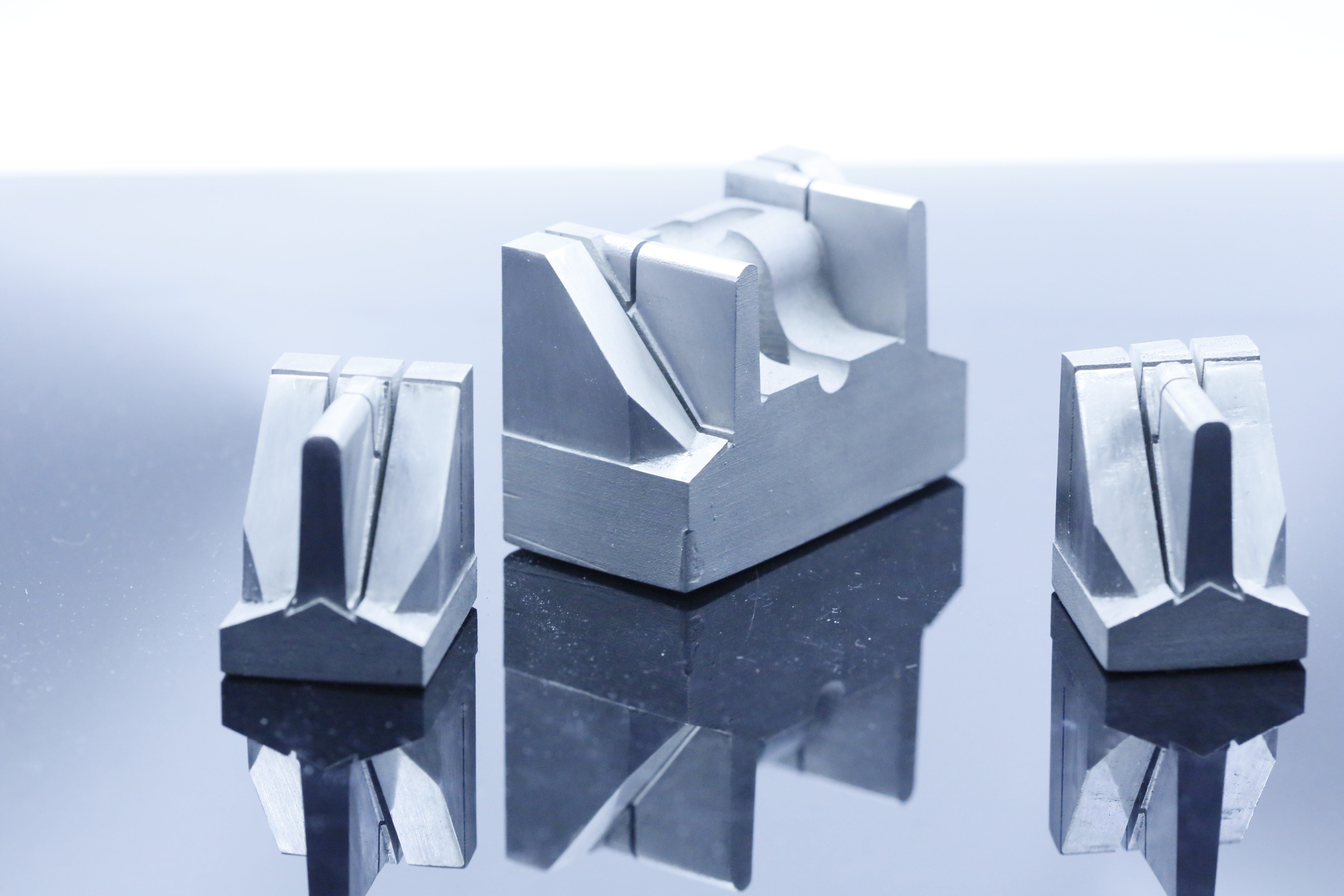

在模具结构优化层面,3D 打印技术为斜顶块的轻量化设计开辟了新路径。在充分保障斜顶块结构强度的前提下,通过在其内部精巧设计空心结构或点阵结构,斜顶块的重量得以显著减轻,进而带动模具整体重量下降。这一变革不仅提升了模具在运行过程中的运动灵活性与响应速度,使模具开合、脱模等动作更为顺畅高效,还大幅降低了注塑机运行过程中的能耗,有效削减了生产成本,为企业创造更大的经济效益。

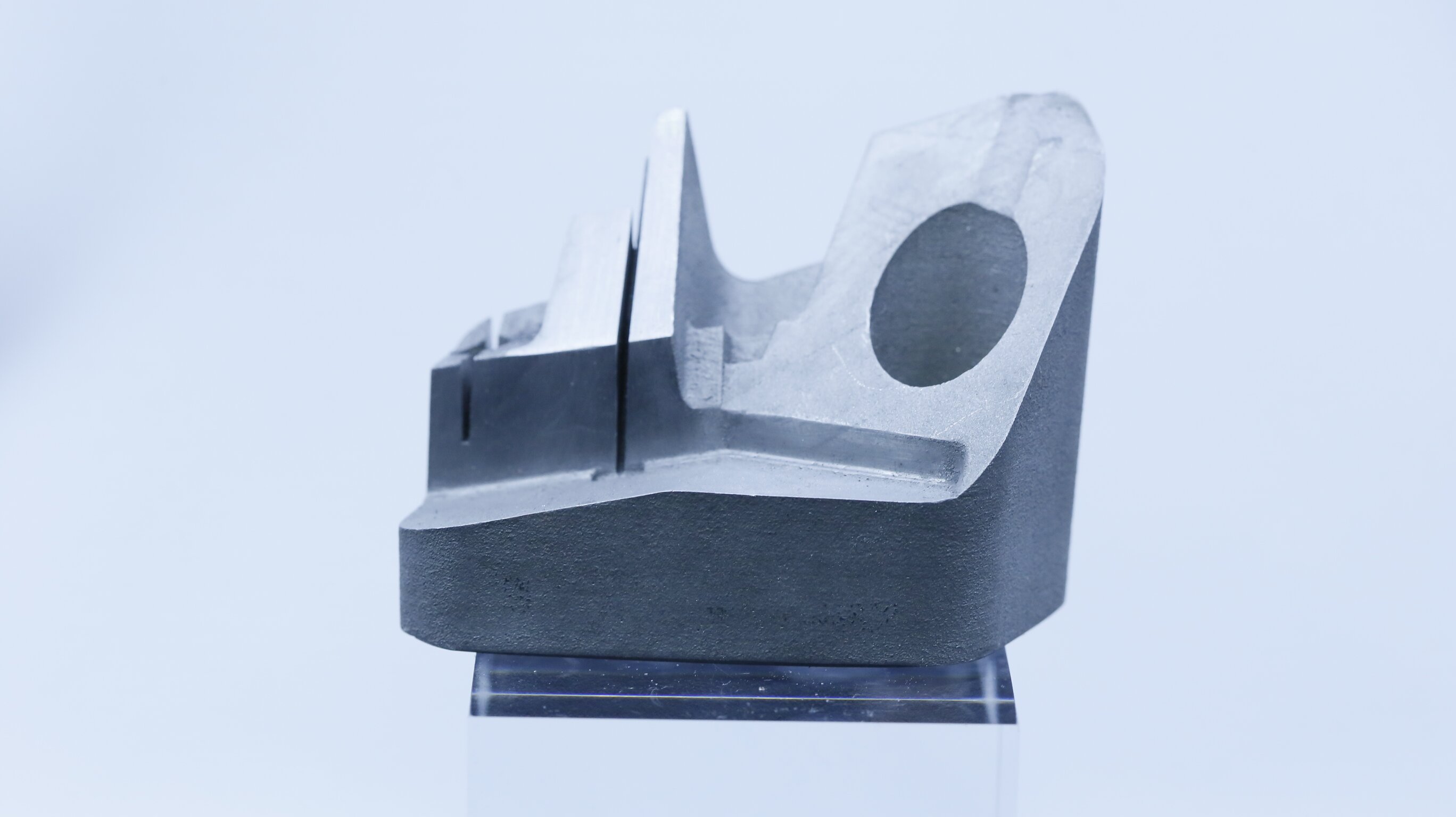

冷却系统的优化同样是 3D 打印斜顶块注塑模具的一大突出亮点。汽车空调出风口多采用塑料材质进行注塑成型,而塑料在冷却过程中极易因冷却不均产生变形,影响产品质量。3D 打印的随形冷却水道设计堪称 “智能温控大师”,能够紧密贴合出风口的复杂形状与壁厚差异,对冷却路径进行个性化、精准化的优化布局。在较厚壁区域,合理增加冷却水道密度,加速热量散发;在薄壁部位,则适当调整冷却强度,避免过度冷却。如此一来,出风口能够实现均匀、高效冷却,产品的成型质量得到有力保障,生产效率也大幅提升,为汽车空调零部件的规模化、高质量生产筑牢根基。