酯化反应,作为化工生产中至关重要的步骤,它不仅促进了有机物的相互转化,还生成了诸如聚酯等关键化工产品。然而,这一过程不可避免地产生了含有大量有机物的工业废水,这些有机物种类繁多,包括醇类、醛类和酸类等,使得酯化废水成为一种成分复杂、可生化性较差的废水。

以某化工企业为例,其排放的酯化废水COD浓度高达20000-30000mg/L,这一高浓度使得有机污染物处理变得尤为棘手。由于酯化废水的高有机物含量,它通常无法直接进入生物处理阶段,这导致了许多化工企业不得不采取稀释的方法,这不仅增加了处理成本,而且随着排放标准的日益严格,稀释法的使用也越来越受限。

此外,酯化废水还呈现出酸性和水质水量波动等特点。酸性条件下的废水对许多传统处理方法不太友好,因此,企业在处理过程中往往需要投入大量碱性药剂来调节pH值,这无疑增加了处理成本。

面对这些挑战,处理酯化废水需要采取一系列策略。首先,由于酯化废水的高有机物含量和较差的可生化性,直接进行生化处理困难重重。因此,我们需要结合强化预处理来克服这些难题,包括有机物浓度高、可生化性差、偏酸性等问题。

某化工企业通过强化预处理工艺,不仅成功地回收了废水中的乙醛和乙二醇等可回收物质,还显著降低了废水的COD浓度。这种方法利用了乙醛作为沸点有机物的特性,通过汽提工艺将其从废水中分离出来,实现了废水的治理。

对于难降解有机物的去除,混凝法虽然能去除悬浮物和部分有机物,但对难降解有机物的处理效果有限。因此,高级氧化法成为了一种可行的选择。芬顿氧化类方法在酸性条件下运行,非常适合处理酯化废水。

类芬顿氧化法为了克服传统芬顿氧化法存在的一些问题,如 Fe²⁺用量大、产生大量污泥等,研究人员开发了类芬顿氧化法。类芬顿氧化法是利用其他过渡金属离子(如 Cu²⁺、Mn²⁺等)或非均相催化剂代替 Fe²⁺,与 H₂O₂反应产生羟基自由基。这些方法可以减少 Fe²⁺的用量,降低污泥产生量,同时提高处理效果。

芬顿氧化与其他方法联合处理芬顿氧化法可以与其他废水处理方法联合使用,以提高处理效果。例如,芬顿氧化可以与混凝沉淀、生物处理等方法联合使用。先通过混凝沉淀去除废水中的部分悬浮物和胶体物质,然后进行芬顿氧化处理,提高废水的可生化性,最后再采用生物处理方法进一步去除有机物,实现废水的达标排放。

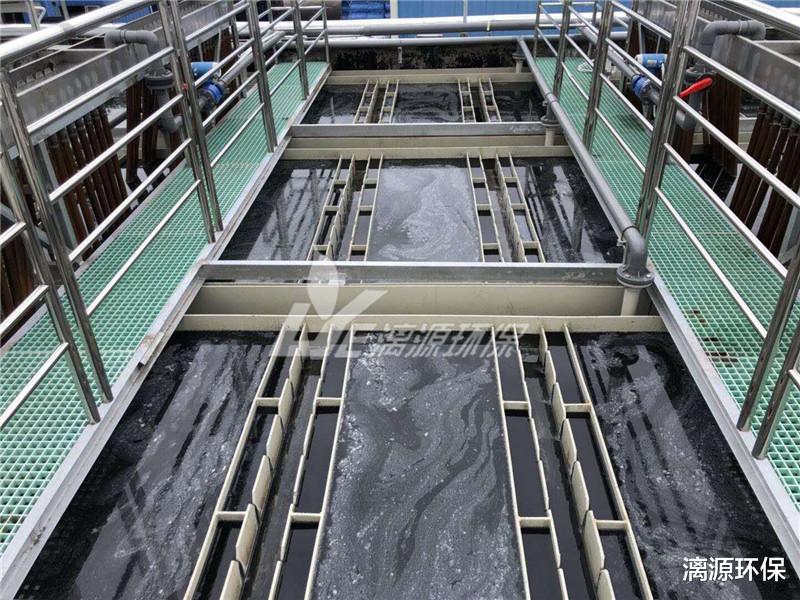

在生化处理阶段,厌氧生物处理是首选。它能在高有机物浓度下运行,对难降解有机物有很好的去除效果,COD去除率可超过80%。第二、三代厌氧反应器如厌氧滤池、升流式厌氧污泥床反应器、厌氧接触膜膨胀床反应器、厌氧颗粒污泥床反应器和厌氧内循环反应器等,都是提高处理效率的关键。

上流式厌氧污泥床(UASB)反应器:

结构:反应器底部是污泥床,上部是三相分离器,用于分离气体、液体和污泥。污水从底部进入,向上流过污泥床,与污泥充分接触发生厌氧反应,产生的沼气通过三相分离器收集排出,处理后的水从上部流出。

特点:能形成颗粒污泥,具有较高的污泥浓度和生物活性,可承受较高的有机负荷;水力停留时间短,运行成本低;结构相对简单,易于操作和管理。但对布水系统要求较高,容易出现短流和污泥流失等问题。

内循环厌氧(IC)反应器:

结构:由两个上下串联的 UASB 反应器组成,中间通过气液分离区和回流管实现内循环。反应器底部是混合区,上部依次是第一厌氧区、第二厌氧区、沉淀区和气液分离区。

特点:具有很高的容积负荷,内循环使泥水充分接触,传质效果好;能够获得高污泥浓度,处理效率高;抗冲击负荷能力强,抗低温能力好,具有缓冲 pH 的能力,内部自动循环,不必外加动力,出水稳定性好,启动周期短。但反应器内部结构复杂,设计施工要求高,运行费用较高,出水中细微颗粒物较多,后续处理负担加重。

好氧生物处理则是处理有机物的另一重要手段,它能有效去除厌氧生物处理未能解决的有机物。

经过上述废水处理方法,某酯化废水的出水COD浓度可降至低于300mg/L,从而满足一定的废水排放标准。如果需要更高的排放标准,可以通过优化工艺和增加深度处理工艺来实现。