日本精益企业商务考察背景

在全球制造业的发展历程中,日本制造业凭借独特的生产方式与管理理念,占据了极为重要的地位。20 世纪,以美国福特制为代表的大量生产方式主导世界汽车工业,流水线形式的少品种、大批量生产有效降低成本、提升生产率。彼时,日本汽车工业尚处幼稚阶段,丰田汽车公司产量远不及美国同行。然而,丰田在赴美考察后,结合日本国情,开创出精益生产方式,涵盖及时制生产、全面质量管理、并行工程、团队协作及集成供应链管理等内容,实现多品种、小批量、高质量和低消耗生产。1973 年石油危机爆发,市场环境巨变,大批量生产弱点凸显,丰田却逆势上扬,精益生产方式自此崭露头角,改变全球制造业的格局与秩序,成为众多企业学习借鉴的典范。

精益思想的核心在于消除浪费,以最少投入创造最大价值,并紧密贴合用户需求。这一理念为中国企业突破发展困境提供了新思路。通过引入精益生产方式,企业能够优化生产流程,减少不必要的工序与库存,降低生产成本;在质量管理上,秉持 “尽善尽美”“精益求精” 原则,提升产品品质;在组织管理层面,打破部门壁垒,促进团队协作,提高企业运营效率与市场响应速度。学习精益理念,有助于中国企业革新生产方式、提升组织能力与管理水平,实现从粗放型发展向精细化运营的转变,增强在国际市场的竞争力,在全球制造业分工中占据更有利地位。

01

行程靓点

1

企业参访:

松下PHP、三船株式会社訪問、ABI株式会社、丰田精益生产讲座、株式会社HCI、

JIAM 2024 OSAKA

2

心得体会:

1.精益理念的深度实践与贯彻:踏入日本企业的生产车间,首先映入眼帘的是井然有序的布局和高效流畅的生产流程,这一切都淋漓尽致地展现了精益生产方式的实际应用。以丰田为代表,及时制生产(JIT)在这里不是一句空洞的口号,而是贯穿于整个生产体系的核心准则。生产线旁,物料的配送严格遵循生产节奏,恰到好处地在需要的时间、地点,提供所需数量的零部件,几乎看不到冗余的库存积压。这种精准的物料管理模式,不仅大幅降低了库存成本,还极大地提高了生产效率,避免了因物料浪费和停滞造成的资源损耗。

2.团队协作与持续改善文化:日本企业内部浓厚的团队协作氛围给我留下了极为深刻的印象。在企业中,部门之间、员工之间的沟通协作紧密无间,不存在明显的壁垒。无论是解决生产线上的技术难题,还是优化业务流程,大家都能迅速组成跨部门团队,集思广益,共同寻找最佳解决方案。这种团队协作模式,充分发挥了每一位员工的专业优势,提高了问题解决的效率和质量。

3.以人为本的企业文化内涵:深入接触日本企业后,我深切感受到了其以人为本的企业文化内涵。企业高度重视员工的培养与发展,为员工提供丰富多样的培训课程和晋升机会,帮助员工不断提升自身技能和综合素质。在工作环境方面,企业致力于为员工打造舒适、安全的工作空间,充分体现了对员工身心健康的关怀。

02

行程分享

可安排考察:松下PHP、三船株式会社訪問、三船株式会社訪問、株式会社HCI、JIAM 2024 OSAKA

松下PHP

馆内详细展示了松下幸之助从 9 岁辍学打工到成为电器巨头的逆袭人生,将其 94 年的人生历程分为七个章节,参观者可以从中了解他如何克服无数困难,形成自己的管理和人生观点。

三船株式会社訪問

三船株式会社业务范围广泛且具深度。在工程领域,涉及钢构造物工程,从建筑的钢结构设计搭建,到各类复杂机械器具的设置工程,均展现出专业水准。石匠事业方面,对石材的加工、雕琢与应用独具匠心;疏浚工程关乎河道清理、港口维护等,体现其在水利基础建设的实力;水道设施工程则致力于保障城市供水与排水系统的稳定运行 。公司于 2000 年 5 月取得 ISO9001 认证(登记编号:JMAQA - 667),有效期至 2027 年 5 月 29 日,这一认证高度肯定了其在质量管理体系上的卓越表现,从原材料采购、生产加工,到最终交付使用,每个环节都遵循严格质量标准,确保为客户提供优质服务与产品。

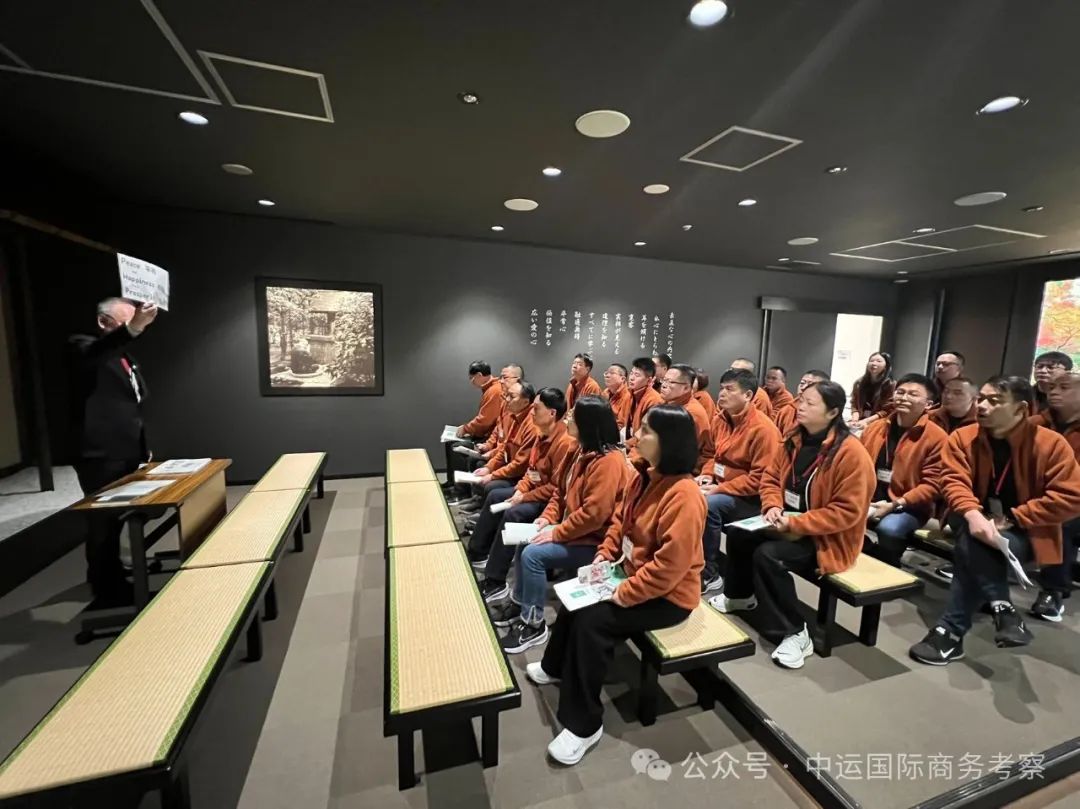

丰田精益生产讲座详细解读精益生产以客户需求为导向,消除浪费、追求卓越的核心理念。深入讲解如何精准定义价值,避免过度生产、等待时间、运输浪费、库存积压、不必要动作、过量加工及产品缺陷等七种常见浪费现象,从而降低成本,创造更大价值。

03

行程分享

企业考察 ▏行程分享

D1 中国——大阪

从中国出发,乘坐飞机前往日本大阪

D2 大阪——京都——名古屋

【企业参访】松下PHP

【企业参访】三船株式会社訪問

D3 名古屋——大阪

【大咖讲座】丰田精益生产讲座【企业参访】株式会社HCI

D4 大阪

【企业参访】JIAM 2024 OSAKA

D5 大阪——中国

搭乘国际航班,返回中国