在立车主轴结构中,主轴轴承作为工作台回转的核心部件,在保证其回转精度方面起着至关重要的作用,传统立车主轴结构,有两个轴承支撑主轴。推力球轴承承受轴向载荷、圆柱滚子轴承主要承受径向载荷,此结构缺点为结构零件较多,轴向尺寸大,调整环节繁琐导致整体结构刚性降低。

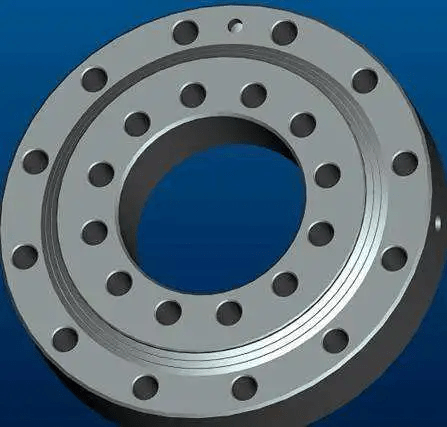

交叉滚子轴承由两列相互垂直的轴承滚道和滚子组成,滚子是O型布置其在滚道上方交替排列,所以轴承能同时承受轴向载荷、径向载荷、倾覆力矩和其他复合载荷;尽管轴承的截面比较小但是其刚性很高,可以替代传统主轴轴承的排列方式,圆锥滚子可以有效地减少轴承在高速转动时滚道内外圈的线速度差,防止滚子和滚道接触面的相对滑动,从而降低滚子和滚道间的摩擦和发热量,保证轴承有很长的寿命。同时本结构零件少、设计空间更为紧凑,降低了工作台的重心高度和主轴结构的重量。调整环节少,主轴整体结构刚性大大提高,使得工作台运行更加平稳。

下面具体介绍描述下交叉滚子轴承在立车主轴上的应用。

1、型号选定

按照轴承外径≥1/2工作台外径选用原则,选择合适尺寸的轴承。

2、结构确定

立车主轴结构由齿圈、压板、交叉滚子轴承、轴承座组成。其中轴承座与轴承内环配合,齿圈与轴承外环配合,轴承的内外圈通过压板和螺栓固定。

需要注意的是轴承座与交叉滚子轴承的配合应为过盈配合这样可以防止其在安装或受载时出现较大的偏心。因为齿圈承受的是循环载荷,所以其与交叉滚子轴承的配合也应该为过盈配合。

在加工齿圈内孔及轴承座轴的时候均要根据轴承检测单上的实际内外径尺寸,以及推荐的配合量计算出轴承座轴径和齿圈孔径的加工范围。同时根据推荐值确定各零件的形位公差,轴承安装面的表面粗糙度需要与轴承相匹配,齿圈内孔及轴承座轴均需要磨削以达到规定粗糙度值。

高精度交叉滚子轴承

3、安装前的准备

安装前要确保结构件轴、孔边缘不能有毛刺,杂质。配合面必须清理干净。必要时与轴承接触的配合面可以用油或者脂擦拭。轴承交货时是分体的,分为轴承外环、下内环、上内环、滚柱及间隔片。根据安装及承载的需要,轴承下内环与轴承座为过盈配合,轴承外环与齿圈也为过盈配合。为了方便安装,可根据热胀冷缩原理先将轴承下内环加热,待尺寸加大后安装到轴承座上;同理,将齿圈加热使之扩张,将轴承的外环安装更加容易。小型轴承可在装有油的金属容器中加热,需要注意的是,加热时应用隔板或支架使轴承隔离容器底面,以保证均匀加热减少变形。

4、主轴的装配

轴承外环热装到齿圈上,通过压板6固定。将齿圈连同固定好的轴承外环平稳的吊装到轴承下内环附近(此时轴承下内环已经热装到轴承座上),调整好正确的安装位置,然后将各圆锥滚柱十字交叉地安装到滚道里,再安装塑料间隔片,使每个滚子被间隔片分开,最后安装轴承上内环,调整调整垫4后,通过压板2将轴承上内圈固定到轴承座上。在安装轴承时,可以根据具体的需要对轴承做一定的预压,以保证轴承的无间隙运转和高旋转精度。调整后将工作台安装到齿圈上,此时装配完成。

5、主轴的润滑

为了保证轴承安全可靠的运转,在轴承工作时为尽量避免轴承中滚动体和保持架之间金属直接接触,减少磨损,则必须对轴承进行润滑。轴承的润滑是通过两片内环间的凹槽来实现,轴承内环固定,外环旋转。交叉滚子轴承的循环润滑油可以与驱动系统共用,其实如果只是用于轴承的润滑,润滑油的用量只需要很少的量,但是在主轴的高速旋转时,轴承温度会快速上升。这时会需要大量的润滑油,润滑油的流动可以改善轴承的散热条件,对轴承有冷却降温的作用,可保证在高温条件下轴承的正常使用。

6、应用总结

交叉滚子轴承在立车上的应用非常成功,大大提高了机床的各项精度,在高速旋转时其各项几何精度的提高尤为明显,但不可否认的是仍有很多缺点制约了轴承的使用,如轴承的个体尺寸差异较大,各相关零件需按轴承实际尺寸来确定,同时轴承外环及下内环需过盈安装,而且各相关零件的尺寸公差、形位公差要求极高,很难形成批量生产。当然,随着机加工艺水平的提高和装配手段的日新月异,交叉滚子轴承在立车上的应用已经越来越广泛。