导 读

氢的储运是现阶段的产业卡点。当前全球氢能绝大部分是灰氢,灰氢的生产和使用在一个地方,仅有少量氢通过管线车等方式运输,所以没有一个成体系的氢能输送网络。而绿氢的生产主要集中在风光资源充沛的地区,生产和使用在地理上出现了分离。

氢能运输网络的建设是一项系统性工程,我们认为未来的氢的运输会形成三层网络架构。

(1)超远距离的跨海氢能运输,日本在这方面探索比较积极,目前主要以氨为载体,液氢、液化有机氢载体(LOHC)的方案也在积极探索。

(2)中远距离的管道氢能运输,欧洲和中国在这方面的探索比较积极 ,纯氢管道和掺氢管道同时发力,可以实现低成本、大规模的氢运输。中国的氢管道运输成本目前较高,预计随着规划化程度提升,成本有较大下降空间 。

(3)短距离高压气态氢的卡车运输,主要适合短距离、小规模,目前主要的下游场景是氢燃料电池汽车/加氢站。山东对安装了 ETC 套装设备的氢燃料 汽车免收高速公路通行费,将大幅改善氢燃料汽车的成本,氢燃料电池汽车迎来明显的边际改善。

1

氢能投资,基建先行

氢储运处于从 0 到 1 阶段,是当前产业链卡点。当前全球氢能绝大部分是灰氢,绝大多数灰氢的生产和使用在一个地方,仅有少量氢通过管线车等方式运输,所以没有一个成体系的氢能输送网络。而绿氢的生产主要集中在风光资源充沛的地区,生产和使用在地理上出现了分离。所以氢的储运是现阶段产业发展的卡点。

大型氢储运项目作为氢能源的基础设施,会率先爆发。以欧洲的管道项目为例,氢管道项目的实施周期预计要7年左右,要完成 2030 年的建设目标,就需要在 2023 年启动新 项目,在2026年完成financial investment decision (FID)。

氢能运输网络的建设是一项系统性工程,我们认为未来的氢运输会形成三层网络架构:

第一层:超远距离的跨海氢能运输(5000km 以上)。

第二层:中远距离的管道氢能运输(200km~5000km)。

第三次:短距离高压气态氢的卡车运输(200km 以内)。

(一)超远距离的氢能跨海运输:以日本为例

日本发展氢能,存在先天资源禀赋的不足。日本森林和多山的地形极大限制了日本太阳能和风电的发展空间。日本曾寄希望于海上风电,但周围海域缺乏浅水区域,只能发展技术尚未成熟的漂浮式风电,还需要考虑对渔业的影响。这使得该国成为全球清洁发电成本最高的国家。伍德麦肯兹研究总监 Prakash Sharma 表示,日本电价昂贵,使得该国可再生能源制氢成本比化石燃料制氢高 2-4 倍。根据 BNEF 的数据,预计日本 2030 年低碳氢的制取成本约3 美元/kg,几乎位于成本曲线最右侧。

日本的氢能战略更侧重于氢能储运和下游的应用,而将绿氢的制备寄希望于进口。日本明确提到“从战略层面考虑推进氢能标准化工作,推进发展以买方为主导的国际贸易模式”。日本氢能战略设定 “将在 2030 年前后建立商业规模的供应链,每年采购约 300 万吨氢气”。日本规划的 2030 年 300 万吨进口氢能虽然并不会直接改善日本的能源进口依赖度,但可以进一步多元化日本的能源结构,增加能源供给渠道,增强日本能源体系的稳定性。

地理条件决定了日本不适合通过管道输送氢气,航运成为主要选择。日本是一个岛国,海上管道建设成本高、难度大,因此航运是更为合理的选择。此外日本和主要氢气出口国的距离较远,航运经济性更佳。比如日本-澳大利亚的液氢项目海运距离高达9000km,这个距离下管道运输并不是最经济选择。当前阶段,还不能确定哪一种载体形式会成为主流。当前日本在液氢、液化有机氢载体(LOHC)、氨方向的探索比较积极。

(1)液氢路线

日本和澳大利亚建立了液氢示范项目。2019年12月,日本的首条液化氢运输船 SuisoFrontier 正式下水。2022年1月,Suiso Frontier 搭载澳大利亚制备的液氢首次抵达日本神户。该项目在澳大利亚用褐煤气化+CCUS 技术制氢,之后在液化基地液化,运输到神户的装卸基地。这是全球首次通过液化氢大规模海上运输氢气。Suiso Frontier 运输船全长116米,总吨位约8000 吨,船上搭载了特制的储气罐,能储存近1250立方米的液化氢 ,相当于大约 75 吨液氢。

液氢的运输有很多劣势:1)液氢的储藏温度是-253℃,要保持这样的低温需要很高的成本,现在的真空隔热技术和球形的储氢设施无法应对。2)液氢难以避免蒸发——大约每天蒸发0.1%~1%;3)氢气的液化需要非常多的能量,所消耗能量值约为所储存氢能的 30%左右。

因此要使液化氢具备经济性,需要在各个环节提升氢气的产能,从而降低成本:在制造环节,需要把氢气的制造产能从当前的0.1t/d 提升到 770t/d;在液化环节,需要把液化产能从 5t/d提升到1000t/d;运输环节,液氢的运输船需要从 2500 立方米提升到 32 万立方米。

Suiso Frontier 的技术指标远未达到商业化,目前的运营更多是实验性。2022 年 1 月,因为阀门故障,Suiso Frontier 在澳大利亚停泊时起火,所幸最后损失不大,依然顺利返航。由此可以看出,当前的液氢产业链并不成熟。川崎重工预计,到 2030 年液化氢的运输将在商业上可行。

(2)液化有机氢载体(LOHC)路线

MCH(甲基环己烷)是最有潜力的有机氢载体。国内外文献中常见的有机物储氢介质包括环己烷、MCH、萘、N-乙基咔唑、二苄基甲苯等。MCH 在常温常压下呈液态、储氢容量大,脱氢对应物(甲苯)可以很容易地加氢回 MCH,成为了最有潜力的有机氢载体。如果以 MCH作为氢的载体,可以通过活用炼油厂的现有设备,实现 MCH 的生产和脱氢(将 MCH 分解为氢和甲苯)。在这条路线下,炼油厂有潜力在碳中和时代成为氢气供应基地。

日本和文莱建立了基于 MCH 的示范项目。2019 年 11 月,文莱的氢化工厂开业,2020年正式投入运营。氢气在文莱的加氢厂通过化学反应将氢和甲苯转化为MCH。MCH通过海上运输送到日本,在川崎的脱氢工厂,再次转换成氢和甲苯。

MCH 的主要缺陷是能量损失大,现在使用 MCH 载氢的能量损失达到 35%-40%。MCH 现在的生产工艺是先生产绿氢,再生产 MCH 的两步工艺。为了提高效率和降低成本,ENEOS 开发了直接生产 MCH 的工艺。该工艺无需先制造氢气,利用甲苯的直接电化学反应, 一步到位地由水和甲苯来直接制造 MCH。此外,早稻田大学应用化学系的 Akihiko Fukunaga 教授领导的一个日本研究小组成功地使用固体氧化物燃料电池(SOFC)直接从 MCH 发电。

(3)氨

日本和沙特的合作主要以氨为载体。2020 年,沙特阿美和沙特基础工业公司合作,向日本输送了世界首批低碳氨。2022 年,沙特阿美和沙特基础工业公司获得了世界首个低碳氨的产品认证。2023 年,日本首相岸田文雄访问沙特,与沙特王储穆罕默德·本·萨勒曼举行会谈,双方签署了开发清洁氢气、生产氨和再生燃料的协议。

氨的储运设施完善,是有潜力的载氢材料。氨比氢气更容易液化,常压下氨气在-33℃可以液化,且同体积的液氨比液氢多至少 60%的氢。氨的储运基础设施完善,10000km的航运成本大约可以做到260元/t氨(约1.46元/kg H2)。但以氨为载体,在制氨、脱氢环节的成本较高。考虑制氨、运输、脱氢环节,在10000km距离下,以氨为载体运输氢气的成本大约为17 元/kg H2。

从全球低碳氢贸易流向图可以看出,未来氨会是氢能贸易的重要载体。REPower EU 规划进口的 1000 万吨氢气中,预计仍有 40%会以氨或者其他衍生物的形式进口,绝大部分是氨。

使用氨、液氢、LOHC 进行运输,成本偏高最大的原因在于转化成本高。但氨有一个好处是可以直接使用。氨本身就是一种大宗化工产品,全球氨的产量约2.53亿吨,其中8成以上的氨用于生产化肥。如果不把绿氨视为绿氢的载体,而直接视为一种工业原料,也就不用进行“氢-氨-氢”的转换。这种情景下,氨的远程运输就变得有经济性。另外,各国也在研究氨直接燃烧发电的技术,从而省去脱氢的成本。

(二)中长距离的氢气管道运输:以欧洲和中国为例

不同于日本,欧洲及周边地区本身具备一定的风光资源,具备制备绿氢的条件。在北海、波罗的海、北非、中东,都可以实现较低的绿氢制备成本。北欧地区有较为丰富的风电资源,适合用风电制氢;而北非、中东地区有丰富的光照资源,适合用光伏制氢。

为了达成可以支撑2000万吨的氢气供应体系,欧洲规划了庞大的氢气管道网络。欧洲目前主要规划了6条管输氢气的路线。

线路A(北非和南欧线):将从北非和意大利南部向中欧输送低碳氢,会满足沿线意大利、奥地利等国的氢气需求,并最终通向德国。线路B(西南欧和北非线):连接葡萄牙、西班牙、法国和德国。在西班牙附近通过多个渠道收集来的氢气被汇总进入氢气管网。线路C(北海线):主要利用北海的海风制氢,并将氢气从挪威、丹麦送往德国。线路D(北欧和波罗的海线):利用芬兰、瑞典的海风制氢,并送往德国。线路E(东欧和东南欧线):氢气从希腊或从乌克兰通过保加利亚、罗马尼亚、匈牙利、斯洛伐克和奥地利运输到中欧。德国内部氢气管道网络。欧洲氢气管网系统的核心,满足德国用氢需求。

欧洲管道投资规模预计达800~1430亿欧元。目前全球纯氢管道总长度约5000多km。而欧洲在2025-2031年预计建成31060km的氢气管道。到2040年欧洲氢管道会达到53000km,其中40%是新建氢气管道,60%依靠原本天然气管道的改造。氢气管道每公里的建设成本大约180~440万欧/km,总投资预计达到800~1430亿欧元,其中压缩机的投资成本占大约26%,管道的投资成本占约74%。

根据EHB(European Hydrogen Backbone)统计,对于陆上管道,每100km的氢气运输成本大约0.08~0.16元/kg(0.011~0.021欧元/kg,汇率取7.8)。对海上管道,每100km的氢气运输成本大约0.13~0.25元/kg(0.017~0.032欧元/kg,汇率取7.8)。

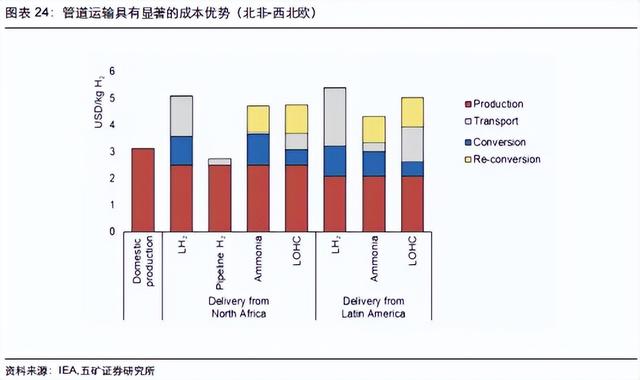

欧洲使用管道运输氢气的成本显著低于液氢、氨和LOHC的方案。以从北非运输为例,从北非运输到西北欧的运输距离大约3000km,使用48-inch管道运输成本大约0.4~0.5美元/kg。考虑运输成本后,从北非通过管道运输氢气的成本依然低于3美元/kg,是成本最低的方式。

管道输氢是中国氢能发展的一大瓶颈。和欧洲一样,中国也需要解决氢气的远距离运输问题,管道运输成为了选择。目前中国氢气管道里程约400公里,在用管道仅有百公里左右,已建成氢气管道很多是用于短距离的工业用氢传输。2023年6月,中国能源报发文《尽快解决管道输氢掣肘问题》,揭示出了中国在输氢管道建设上的不足。

中国大规模的纯氢管道正处于示范项目建设初期。目前中国开展前期设计工作的氢气管道里程共计1850km,各企业规划的氢管网总里程约1.7万km。2023年,中国首条“西氢东送”输氢管道示范工程被纳入《石油天然气“全国一张网”建设实施方案》,标志着中国氢气长距离输送管道进入新发展阶段。“西氢东送”起于内蒙古自治区乌兰察布市,终点位于北京市,管道全长400多公里,是中国首条跨省区、大规模、长距离的纯氢输送管道。

估计中国管道的每百公里运输成本在1元/kg以上,有较大下降空间。中国2015年建成的济源-洛阳输氢管道投资成本约584万元/km,以此估算,中国管道输氢的百公里成本在1元/kg左右。

相比欧洲,中国的管道运输成本偏高。欧洲陆上管道每100km的氢气运输成本大约0.08~0.16元/kg,远低于中国。我们认为这主要是因为欧洲管道的运输量大,并且有60%由油气管网改造而来,降低了建设成本。中国已建成的氢气管道运输量多在10万吨/年以下,金陵-扬子氢气管道只有4万吨/年。而欧洲SoutH2 Corridor项目全长3300km,规划的年运输能力高达400万吨/年。Central European Hydrogen Corridor (CEHC)全长1225km,输送量约150万吨/年(144GWh/d)。管道输氢的运输规模和运输成本有明显的负相关性。运输规模越大、运输成本越低。我们预计,未来中国基于规模化设计的大直径氢气管道,成本会有较大下降空间。

新建管道建设周期长,天然气管道掺氢可以利用现有管道,更快应用于氢气输送。中国现有天然气管道长度达到11万km,使用天然气掺氢技术可以充分利用现有的天然气基础设施,降低氢气运输成本。以掺氢比例10%-20%计算,等热值碳减排量在3.5%-7.6%;输氢成本每百公里为0.3-0.8元/km。

目前天然气管道掺氢比例可达20%左右。根据《进入天然气长输管道的气体质量要求》,天然气管道中氢气比例不得高于3%,所以现阶段天然气掺氢比例大约在3%。2023年中国石油在宁夏银川宁东天然气掺氢管道示范项目上实现最高掺氢比例24%。横向来看,全球各国的掺氢比例一般不超过10%。比如芬兰、瑞士、奥地利、西班牙和法国允许的最大掺氢比例分别为1%、2%、4%、5%和6%。澳大利亚认为在掺氢比小于10%时对天然气管道、设备等影响不大。德国允许的天然气最大掺氢比为2%,但在特定情况下可达 10%。

掺氢天然气的压缩因子、节流效应系数、定压比热等参数较天然气和氢气有较大差异,对设备也有特殊要求。

管道:钢材在氢气环境下会产生氢损伤,其中氢脆是发展掺氢天然气管道输送技术的主要安全问题。根据欧洲CGA-5.6 Hydrogen Pipeline System的 相关要求,天然气管道掺氢比例最高可以达到10%(管道钢级不高于X52)。中国的城市燃气官网一般选用低强度钢(API 5LA、API 5LB、X42和X46)和非金属材质聚乙烯等,运行压力低于4Mpa,掺氢比例最高可以达到20%。但对于干线长输管道大多采用X70和X80这种高钢级管材,掺氢比例分别只有3%、2%。压缩机:离心压缩机的实际运行工况与气体的组分有着非常密切的关系。由于氢气密度较小,离心式压缩机需要对3倍多体积的氢气做功才能达到与压缩天然气相同的能量需求,压缩机转子对氢气的旋转速度比天然气高出约1.74倍才能达到相同的压缩比。压缩机叶轮的工作转速使得叶轮转子承受更大的离心力作用,临氢工况下压缩机转子材料的防氢脆特性,对压缩机材料的力学性能要求更高掺混装备:在标准状态下(101.325kpa,0℃)氢气的密度为0.089g/L,而天然气的密度为0.717g/L。氢气和天然气的密度差会导致非均匀分布,造成管道局部氢分压和体积分数升高, 进而导致管材失效引起泄漏。实现氢气和天然气的高效、均匀混合是掺氢天然气输送中首先需要克服的难题。最常用的掺混设备是静态混合器,具有掺混效率高、能耗低、体积小、易于连续化生产等优点。天然气掺氢的应用在技术上被初步验证。天然气掺氢可以被用于家庭和工业的燃气设备。在民用领域,在低于20%体积分数的掺氢比例下,掺氢天然气在家用燃气具中燃烧的点火率、火焰稳定性与烟气排放性能全部合格而未发现安全性问题。在工业领域,国家电投旗下的荆门绿动能源有限公司在2022年9月成功实现30%掺氢燃烧改造和运行。仅荆门一台54兆瓦燃机,在掺氢30%的情况下,每年即可减少二氧化碳排放1.8万吨以上。

天然气掺氢的核心是经济性,远期以氢代LNG有望具备经济性。氢气单位体积的热值大约是天然气的1/3,理论上只有氢气的体积成本低于天然气的1/3,天然气掺氢才具有经济性。

当前中国居民天然气被价格管制,尽管海外LNG价格在2022-2023年曾一度飙升,但国内居民气价保持稳定。目前天然气门站价格按照2元/立方米估算,假设居民气价上浮20%,需要氢气成本低于0.8元/立方米(9.0元/kg)。这远低于现阶段绿氢大约20元/kg的成本。美国计划10年内将绿色氢成本降低80%至每公斤7元/kg(1美元/kg)。这一目标颇具挑战,但如果实现,则以氢代气具备经济性。

我们认为绿氢成本下降到10元/kg的确定性比较强,以氢代LNG可能更快实现经济性。非管制气包括国产海气、进口LNG、非常规气等。一般来说,非管制气的价格要远高于管制气。以LNG为例,过去5年平均价格为4742元/吨,折3.4元/立方米。当氢气价格低于1.14元/立方米(12.7元/kg),从热值角度来看掺氢具有经济性。从远期来看,绿氢成本有望下降到10元/kg,届时以氢代替LNG将具备经济性。

(三)短距离的高压气态运输

当氢管道的使用率下降时,管道运氢的成本会迅速提升。因此对于短距离、小规模运氢,高压气态运氢仍然会是主流。现阶段,短距离运氢的主要方式是使用储氢瓶装载氢气,并通过拖车运输,运输半径一般200KM以内。

因此对高压气态来说,最重要降本路径就是提升储氢瓶的压力。在20Mpa压力下,一辆车单次运氢量仅为300到400公斤,只占长管拖车总重量的1%—2%。随着压力的升高,储氢密度也逐步提升,运输成本逐步下降。从20Mpa增长到30Mpa,可以提升氢气装载量约64%。由于卸气时储氢瓶中的氢气不能完全清空,所以实际卸气量可以增长82%~93%。以200km为例估算,运输成本可以从9.6元/kg下降到6.7元/kg。中国的氢储运以20MPa高压气态为主,正在完善45MPa以上压力储运技术及标准。

高压气态储运氢的最大下游场景是氢燃料电池汽车/加氢站。根据H2station统计,2023年底,全球加氢站数量合计921座,其中海外724座,国内197座。根据氢界统计,截至2024年2月,中国已建加氢站474座,其中在运营加氢站一共283座。

根据IEA统计,截至2023上半年,全球燃料电池汽车累计销量约7.8万辆(6.3万乘用车+0.8万卡车+0.7万大巴车)。其中中国的燃料电池汽车以商用车为主,而海外的燃料电池汽车以乘用车为主。根据中国汽车工业协会统计,2023年中国销售燃料电池汽车5843辆,其中商用车5543辆。

氢能重卡迎来政策的边际改善。2024年,山东省出台政策,从3月1日起对安装了ETC套装设备的氢能车辆免收高速公路通行费。山东省20吨以上货车高速收费标准为2.138元/km。根据香橙会预计,山东氢能重卡免收高速通行费后,全生命周期可以节省171万高速通行费。考虑补贴后,氢能重卡的全生命周期将会低于燃油重卡,行业迎来重要边际变化。

储氢瓶和压缩机是高压气态运氢环节的核心部件。

储氢瓶主要包括四种类型。I型瓶以钢材质为内胆。II型瓶在外部加了纤维环向缠绕。III型瓶使用了环向缠绕和纵向缠绕相结合的方式(全缠绕),缠绕的纤维一般以碳纤维为主。IV型瓶将金属内胆替换为塑料内胆,从而进一步减轻储氢瓶的自重。

不同的储氢瓶对应不同的下游应用场景。长管拖车、加氢站储氢瓶一般使用I型和II型储氢瓶。国内氢燃料电池汽车一般采用35Mpa的III型瓶作为储氢装置。70 MPa的III型瓶已研制成功,也开始在轿车中小范围应用。海外的氢燃料电池多搭载IV型瓶,比如丰田Mirai。

I 型和 II 型储氢瓶国内已经成熟。以站用储氢瓶为例,浙江蓝能和安瑞科占据绝大多数市场。

目前中国已经实现35MPa的III型瓶的规模化应用和70MPa的Ⅲ型瓶的示范应用。受限于技术储备现状,IV型车载储氢瓶尚未得到大规模推广应用。在车辆储氢瓶方面,国内企业国富氢能装车份额第一,占比32%,中材科技配套装车量第二,奥扬科技配套装车量第三,TOP3企业市场集中度高达67.6%。

加氢压缩机需要具备承压大、密封性好的特点,以隔膜式压缩机和液驱式活塞压缩机为主。隔膜式压缩机的优势是压缩过程中不受污染、无泄漏,压缩比大,排气压力高,缺点是单次排气量较小,不适合频繁启停。而液驱压缩机的优势是单次排气量大,适合频繁启停,体积小,易于维修保养,缺点是氢气容易受到污染、维修费用高、噪声大。还有一种离子压缩机,国内应用较少。

2

氢能储运设备的国产化进展

液氢装备:快速追赶,有所突破

中国在液氢装备技术上和海外有较大差距。大规模氢液化装置都采用氢膨胀循环制 冷工艺。而全球范围内,掌握氢膨胀循环液化技术的仅有美国空气产品公司、德国林德集团和 法国液化空气集团。中国的液氢设备主要来自林德和法液空。目前航天六院 101 所、中科富海和国富氢能在液氢制取设备取得了部分技术成果。中集圣达因、南京航天晨光在液氢储存设备取得一定进展。

中国航天科技集团有限公司六院101所研制的中国首套自主知识产权的基于氦膨胀制冷循环的氢液化系统2021年调试成功,包括透平膨胀机、控制系统、压缩机、正仲氢转化器等核心设备在内的90%以上的设备完全采用国产。该项目设计液氢产量为1.7吨/天,实测满负荷工况产量为2.3吨/天。中科富海成立于2016年,是以中科院理化所两代院士、四代人历经六十年形成的大型低温工程技术成果为核心而成立的高技术公司。2022年,中科富海首套具有自主知识产权的国产1.5TPD氢液化装置在安徽阜阳调试成功,顺利产出液氢产品。2023年,中科富海1.5t/d的液氢装置成功出海。国富氢能自主研发的多级预冷氢膨胀制冷氢液化工艺和液氢工厂专用核心设备,氢液化规模达到10-30吨/天(TPD),液化能耗不超过12kWh/kgLH2。2023年,国富氢能打造的中国首台套年产10吨级液氢装置落地齐鲁氢能。中集圣达因(中集安瑞科旗下公司)研制出了国内首个民用的液氢罐车,储量40立方米。中集圣达因、南京航天晨光已经突破了300立方米的球形液氢储罐。美国目前最大的液氢球形储罐为4700立方米,中国还有不小的差距。

中国航天科技集团有限公司六院101所研制的中国首套自主知识产权的基于氦膨胀制冷循环的氢液化系统2021年调试成功,包括透平膨胀机、控制系统、压缩机、正仲氢转化器等核心设备在内的90%以上的设备完全采用国产。该项目设计液氢产量为1.7吨/天,实测满负荷工况产量为2.3吨/天。中科富海成立于2016年,是以中科院理化所两代院士、四代人历经六十年形成的大型低温工程技术成果为核心而成立的高技术公司。2022年,中科富海首套具有自主知识产权的国产1.5TPD氢液化装置在安徽阜阳调试成功,顺利产出液氢产品。2023年,中科富海1.5t/d的液氢装置成功出海。国富氢能自主研发的多级预冷氢膨胀制冷氢液化工艺和液氢工厂专用核心设备,氢液化规模达到10-30吨/天(TPD),液化能耗不超过12kWh/kgLH2。2023年,国富氢能打造的中国首台套年产10吨级液氢装置落地齐鲁氢能。中集圣达因(中集安瑞科旗下公司)研制出了国内首个民用的液氢罐车,储量40立方米。中集圣达因、南京航天晨光已经突破了300立方米的球形液氢储罐。美国目前最大的液氢球形储罐为4700立方米,中国还有不小的差距。氢管道:国产化管道具备成本优势

管道除了要选择抗氢脆、高强度的材料外,还需要优化焊接工艺,提高成型精度。目前主要参与者为中石油、中石化下属公司,如中石油宝鸡石油钢管、中石油华油钢管、巨龙钢管、渤海装备等。2023中国国际石油石化技术装备展览会上,石化机械也展出了研发的输氢管道。一般来说,氢气管道的造价约为天然气管道的2.5倍,而石化机械这款管道成本仅比天然气管道高20%~30%。

氢管道还有一个技术路线是柔性增强塑料管道(FCP),国内尚无规模化应用的案例。中国联塑自主研发的RTP柔性复合输氢管,主要由内管层、铝带阻隔层、中间塑料层、玻纤增强层、外管层复合而成,是一种具有高阻隔性能、高强度的塑料复合管。塑料管材尤其适合用于海风发电制氢后将大量绿氢输送上岸。

大型干线压缩机:仍然需要进口

由于氢气密度比天然气更小,对管道的大型压缩机提出更高要求。当前国内主要采用往复式压缩机,主要生产厂商包括美国英格索兰、瑞士苏尔寿等。国内企业一方面在布局往复式压缩机国产化,另一方面也在探索离心式压缩机的技术路线。管道用大型压缩机的主要布局企业有沈阳远大压缩机公司、中石化石化机械等。

储氢瓶:70 Mpa高压瓶取得突破

中材科技从2008年开始就从事高压储氢瓶设计,并于2016年向市场推出了商业化的高压储气甁。2023年,中材科技成功开发了国产碳纤维在高压储气瓶工艺关键控制技术,实现了国产碳纤维在70Mpa IV型高压储气甁的应用。

中集安瑞科在2006年开始布局氢能业务,业务涵盖了氢能制、储、运、加全产业链。2020年与挪威的HEXAGON PURUS成立合资公司,携手将欧洲已成熟运用的IV型储氢瓶技术国产化,布局中国及东南亚快速增长的高压氢气储运的市场。

未势能源自主研发的第二代70Mpa IV型瓶,质量储氢密度达到6.1wt%,超过美国能源部设定的2025年质量储氢密度5.5wt%的目标。

加氢压缩机:国产替代正当时

压缩机作为加氢站最为核心的设备,对安全性和可靠性要求极高,一度使进口压缩机占比在70%以上。近年来随着国产品牌技术迭代、产品性价比,进口压缩机占比下降到约50%。

目前隔膜压缩机的主要参与者包括中鼎恒盛、美国PDC、英国豪顿、丰电金凯威、江苏恒久机械、北京天高等。其中,中鼎恒盛在加氢站隔膜压缩机市占率达30%。在液压式压缩机方面,主要参与者包括海德利森、康普锐斯等。

精选报告来源:银创智库新能源/新材料/高端装备制造

储能丨锂电丨钠电丨动力电池丨燃料电池丨氢能源丨光伏丨风电丨新能源汽车丨电子元器件丨电机电控丨低空经济丨无人机丨机器人丨工业自动化丨人工智能丨能源金属丨碳中和丨半导体丨集成电路丨芯片丨光刻丨先进封装丨碳化硅丨湿电子化学品丨新材料丨超导材料丨稀土永磁材料丨碳纤维丨高分子