PPS(聚苯硫醚)是一种耐高温、耐腐蚀和高阻燃的聚合物,PPS纤维可在190℃~220℃的温度下连续使用,在高达400℃的空气和氮气环境中,重量几乎没有损失。PPS结构稳定,含有阻燃元素硫,赋予了PPS纤维良好的阻燃性能,极限氧指数高达34,且纤维的燃烧速率和烟雾产生都很低,移除后火焰会自然熄灭。

摄于重庆聚狮展台

PPS纤维经熔融纺丝制得,最早由美国Phillips公司于1983年工业化,商品名RytonTM。作为一种耐高温、耐腐蚀且阻燃的高性能纤维,其化学稳定性仅次于聚四氟乙烯,因此能够满足恶劣工况的应用需求,以纤维集合体的形式在工业过滤、环境保护、汽车工业、航空航天和新能源等领域展现出巨大的应用潜力。

聚苯硫醚纤维 图源:东丽

PPS纤维集合体最早应用于工业过滤材料领域,尤其是高温烟气过滤用袋式除尘器。随着新能源行业的发展,PPS纤维集合体逐渐用于锂电池的隔膜和电解水制氢交换膜,可提高设备运行的安全性和稳定性。此外,PPS纤维集合体在油水分离、化学催化剂载体、服装等领域也得到了广泛应用。

1、PPS纤维集合体制备方法

目前,PPS纤维集合体主要加工方式包括熔融纺丝、熔喷以及熔融静电纺丝等。对于聚合物熔体成纤加工的研究,聚合物原料的分子量、相对黏度、流变性能、热性能和结晶性能等都是影响成纤性能的关键因素。

PPS纤维集合体的制备和应用依旧面临一些挑战,例如,普通熔纺PPS纤维集合体中,纤维直径偏大,集合体孔隙率低等;熔喷和熔融静电纺虽然可以制备超细PPS纤维,但技术难度较高,成本也相对较高等。基于这些因素,本节从制备方法角度简述PPS纤维集合体的加工技术研究进展。

1.1 熔纺纤维集合体

熔融纺丝是制备PPS纤维集合体的传统方法,工艺成熟,易于低成本、规模化生产。通常将纤维级PPS树脂在300℃以上,经由螺杆挤出机、熔体计量泵、组件、喷丝板后挤出制备成初生纤维,再经过热拉伸和定型而获得PPS长丝;若初生纤维经集束后,再热牵伸、卷曲、定型及切断等工序后获得PPS短纤。

熔融纺丝PPS纤维 图源:新和成

PPS纤维制备过程中不同工艺参数对PPS纤维的力学性能具有显著的影响。

熔融纺丝制备的PPS纤维力学性能优异,但往往需要形成纤维集合体后才能实现纤维本身的应用价值。因此,研究人员开发了纤维编织技术,将PPS纤维编织成二维或三维结构的纤维集合体。常规PPS长丝经过编织(见下图1)后形成PPS纤维布,可以制作高温滤袋。PPS短纤维经针刺、水刺或针刺加水刺法,可以制备PPS高温滤材集合体,但仅能够满足一般工业除尘的过滤要求。

通常,工业制造的PPS纤维的直径约为15~20μm,由这种尺寸的纤维制成的PPS纤维集合体会存在厚度大和孔径大等问题。因此,超细PPS纤维是未来重要发展方向之一。这不仅对PPS树脂提出了更高的要求,同时对纺丝工艺、设备条件也极具挑战。

1.2 熔喷无纺纤维集合体

熔喷是一种直接制备无纺超细纤维集合体技术。聚合物熔体通过毛细管挤出后,在毛细管两侧的高温压缩空气带动下,被拉伸成直径1~5μm左右的微纤维,并在接收器上直接形成无纺纤维集合体。熔喷技术对聚合物熔体的流动性要求较高。如果熔体黏度太高、流动性差,则会导致熔体无法经高温气流拉伸成纤。PPS熔体黏度较高,且在高温下易氧化,因此,PPS熔喷无纺纤维集合体的制备具有一定的挑战性。

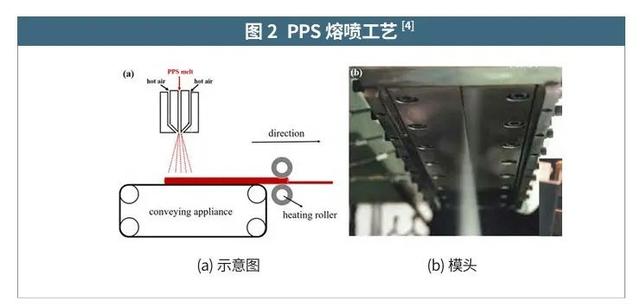

目前,PPS熔喷工艺示意图如图2(a)所示,实际的熔喷模头如图2(b)所示,然而目前还没有完全成熟的PPS熔喷纺丝技术。胡宝继等人研究了4种不同PPS树脂的熔喷可纺性,发现熔融指数为258g/10min的PPS在345℃下具有较好的熔喷可纺性,制备的纤维直径为2~5μm。

但由于熔喷铺网中纤维排布具有随机性,得到的熔喷无纺纤维集合体往往具有较大孔隙尺寸,因此在很大程度上限制了其在某些分离领域的直接应用。

1.3 熔融静电纺纤维集合体

静电纺丝是一种将聚合物溶液或熔体,在高压静电场的作用下拉伸成纳米级纤维的纺丝技术,可以实现纳米尺度纤维集合体的直接制备。然而,PPS在室温下不能溶解,因此,只能通过熔融静电纺丝来制备PPS纳米纤维集合体。

PPS熔体的黏度很高,熔融静电纺丝过程中,虽然没有传统溶液静电纺丝中溶剂相关的污染,但完成在高压电场下的熔融拉伸和纤维冷却固化成型极具挑战。

有研究人员利用自己设计的熔融静电纺丝设备(见下图3a),在熔融静电纺丝过程中引入惰性气体,以减轻PPS在高温下的热氧化,制备了纤维直径小于8μm的PPS纤维集合体,该超细纤维比市售的PPS短纤具有更高的储能模量,其PPS单丝表现出更好的拉伸强度和超过400%的断裂伸长率。CHEN等人则采用熔体分离熔融静电纺技术制备了平均纤维直径为1.28μm的PPS纤维集合体。

相比熔喷纺丝法,静电纺丝法制备的PPS纤维直径可以更细,其制备的材料具有更高的过滤精度,用于更高端的电子器件、精密过滤器材等领域。目前,静电纺丝法制备PPS纤维尚处于实验室研究阶段,对相关原料、工艺、应用技术的开发不足,距离实际应用仍存在较大差距。

2、PPS纤维集合体的应用

2.1高温滤材

PPS纤维集合体最早以针刺无纺布的形式应用于燃煤电厂袋式除尘器,后推广至钢铁厂、水泥厂等工业领域。滤袋长期在130℃左右下的燃煤尾气酸性条件下使用,使用寿命被大大缩短,大量废弃PPS滤袋的回收处理成为亟待解决的问题。

PPS滤袋 来源:泓盛

PPS滤袋常用的回收方式主要有化学及物理回收法两类,但这两种方法存在着回收成本高,过程复杂,回收后纤维再利用价值不高等难题。为减少环境负荷,可以利用表面涂层、共混等改性技术进一步提高PPS纤维集合体的性能和延长其使用寿命。

2.2电池隔膜

随着行业的蓬勃发展,锂电池隔膜材料由最初的聚丙烯电池隔膜逐渐向更安全的材料转换。PPS纤维具有优异的热稳定性,使其工作温度能够达到200℃,在很大程度上减小锂电池热失控导致的隔膜收缩,从而避免了电池短路所带来的安全问题。

目前,用于锂电池隔膜的聚苯硫醚纤维膜主要采用了熔喷纺丝与湿法抄纸两种成型工艺,两种工艺皆是通过超细纤维获得孔径较小的纤维隔膜。不同的是熔融纺丝纤维膜的孔隙不均,有大孔存在,需要进一步物理涂覆才能应用于锂离子电池中。湿法抄纸制得的纤维膜孔隙均匀且能够与其它超细纤维材料复合以获得性能更优异的纤维膜。目前这个应用的研究主要集中在降低聚苯硫醚纤维直径上,以获得厚度更小、孔隙更均匀的纤维膜。

A 湿法抄纸工艺:B 编织工艺。

2.3电解制氢隔膜

氢能是极具前景的清洁能源之一,目前主要采用电解水技术制备,而电解水制氢过程中用到的电极间的交换膜材料就是PPS纤维集合体。PPS纤维膜耐高温与耐化学腐蚀性刚好满足碱性电解水需要在高温强碱的环境下运行的需求。

新和成 PPS电解水制氢 滤布

碳能科技制氢复合隔膜

ADAMSKIM等人研究了燃料电池中磺化聚苯的演变(下图5)发现,主链中没有杂原子键的磺化聚苯是最佳候选,但由于分子链的刚性,在合成、分子调控和结构-性能关系设计等方面极具挑战。

PPS纤维集合体基质子交换膜由PPS纤维编织而成,但存在的问题是,PPS纤维表面疏水,且纤维织物厚度和孔隙较大,导致在碱性电解水系统中的阻抗增大及氢气渗透。通过交联、磺化、接枝等改性策略提高PPS纤维表面亲水性,以及采用热处理降低厚度和孔隙尺寸等都不能从根本上解决问题。

于是以聚苯硫醚网眼织物为基底的第三代复合隔膜出现了。该复合隔膜采用氧化锆无机颗粒增强亲水性,采用聚砜作为粘结。不仅极大地提高了隔膜的亲水性,降低了隔膜的阻抗,而且复合隔膜的孔径大小在100nm左右,很大程度上解决了碱性电解水过程中的氢气渗透问题(图6)。

2.4油水分离

污染水体的治理,尤其是油水分离,一直是环保研究的重点话题。聚苯硫醚纤维集合体在这一领域展示出一定的潜力。将聚苯硫醚纤维集合体进行纤维表面处理或者差异化结构处理,可以实现高效且长寿命的油水分离功能。

YANG等人通过制备粗糙凹凸形貌的PPS多孔膜(见图7)实现超亲油性和水下超疏水性,可以高通量分离无表面活性剂和表面活性剂稳定的乳液,处理后油中的水含量均低于300ppm,并且具有可重复使用性。

此外,制备的中空纤维膜对酸、碱、高温和极性溶剂具有优异的耐受性,有望用于极端环境下的水处理。

2.5其他应用

PPS纤维优异的化学稳定性和耐高温性能使其成为制备化学催化剂载体的理想材料,可有效提高催化剂的活性和寿命。结合PPS纤维的阻燃性能等,将PPS添加聚丙烯酸钠(PAAS)和纳米TiO2制备改性的PPS复合纤维或者用PPS短纤与其它纤维(如羊毛)混纺,都可用作服用材料。

3、展望

PPS纤维集合体作为一种高性能纤维材料,在多个领域展现出巨大的潜力。然而,其发展也面临着一些挑战,如原料性能难控、成本高、纤维集合体加工设备、工艺等都有待提高。

未来,PPS纤维集合体进一步发展的研究方向主要集中在以下几个方面:1)加强基础研究,深入研究PPS纤维集合体的结构性能关系,为高性能PPS纤维集合体材料的制备提供理论指导;

2)开发新型PPS纤维集合体制备工艺,例如模板合成、静电纺丝等,提高材料的性能,优化材料功能;

3)开发低成本原料和工艺,实现超细化和高性能化,拓展应用领域。随着新技术的不断涌现,PPS纤维集合体有望在更多领域发挥其独特的优势。

参考资料:施 永明,石双友等《聚苯硫醚纤维集合体的制备与应用进展》纺织科学研究,2024年.09期、网络