聚四氟乙烯(PTFE)又名“特氟龙”、“塑料王”,由于其耐高温、耐腐蚀、耐溶剂、高绝缘、生物惰性等特点,被广泛应用于各行业。PTFE是一种氟原子取代了聚乙烯氢原子,仅由C和F两种元素通过共价结合而成的不含支链的高分子。

一、PTFE的结构与性能

1. 结构特征

聚四氟乙烯是四氟乙烯的均聚物,可用悬浮法、分散法、乳液法等聚合方法制得。其结构为

聚四氟乙烯这种物质是一种超强的材料,是氟塑料中唯一可用作工程塑料的品种。

2. 主要性能

PTFE的相对分子量非常大,因而相对分子量的大小对强度的影响不明显,但结晶度对PTFE制品的刚性、韧性、伸长率和强度有明显影响。

PTFE的密度约为2.2g/cm3,表面光滑,呈蜡状,对水的接触角为114°~115°。PT-FE通常为乳白色,不透明,但淬火制品有一定的透明度,几乎不吸水,对水蒸气和氮气的透过率低,且随密度的增加而降低。

PTFE的拉伸强度、伸长率、弹性率、硬度、透气率、介电强度等都和成型压力、烧结温度与时间、冷却速度等加工条件有关,因加工条件影响制品孔率和结晶度。成型压力高,在模内烧结和压力下冷却,可减少制品中的空隙,从而提高其机械强度。PTFE的弹性模量较低,容易蠕变。而蠕变是PTFE可用于垫圈、生料带、弹性带等起密封作用的原因。

PTFE的硬度较低,但加入填料可得到提高。

PTFE的摩擦因数是所有固体材料中最小的,且不随温度而变。其静摩擦因数小于动摩擦因数,因此,PTFE轴承起动平顺,阻力小,可作为低速高负荷轴承,低速转动时无噪声。

PTFE的热导率较低,加入金属填料可适当提高。

PTFE的熔点为327℃,热变形温度为50~60℃(ISO R75 A法)或130~140℃(B法),使用温度为-200~260℃,不燃。PTFE的热稳定性是热塑性塑料中最高的,在204~327℃时的降解少,故不用加热稳定剂。

聚四氟乙烯相对分子质量较大,低的为数十万,高的达一千万以上,一般为数百万(聚合度在104数量级,而聚乙烯仅在103)。一般结晶度为90~95%,熔融温度为327~342℃。聚四氟乙烯分子中CF2单元按锯齿形状排列,由于氟原子半径较氢稍大,所以相邻的CF2单元不能完全按反式交叉取向,而是形成一个螺旋状的扭曲链,氟原子几乎覆盖了整个高分子链的表面。这种分子结构解释了聚四氟乙烯的各种性能。

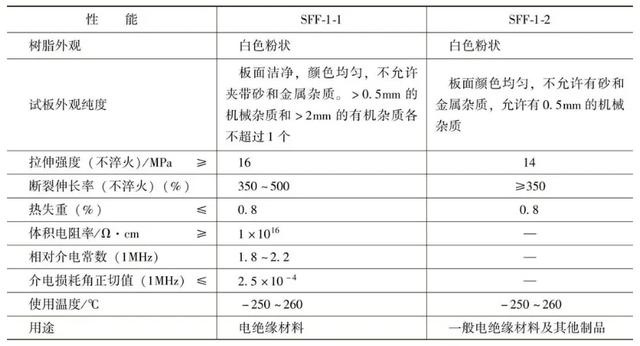

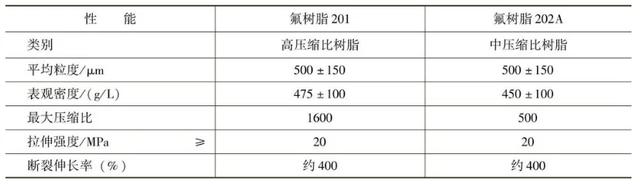

表1-1~表1-3为 PTFE树脂的性能。

表1-1 采用悬浮法生产的PTFE树脂的基本性能

表1-2 乳液法生产的PTFE树脂的性能

表1-3 分散法生产的PTFE树脂的性能

二、PTFE的应用领域

PTFE的耐化学腐蚀性最好,因而在防腐材料上用得最多,应用面很广;PTFE的电性能优异,因而在电子电器工业中用作绝缘材料;PTFE的摩擦因数小、耐磨性好,故在机械工业中制作耐磨材质、滑动部件和密封件等。

PTFE普遍使用在桥梁、建筑物上作为承重支承座。另外根据PTFE薄膜处理后具有选择透过性,可用作分离材料,有选择地透过气体或液体。其多孔膜可用于气液分离、气气分离及液液分离,还可用于过滤腐蚀性液体。除此以外,PTFE在医学、电子、建筑等行业也有广泛的应用,如PTFE膜可用作人体器官,包括人造血管、心脏瓣膜等。

1. PTFE在5G领域的应用

通信行业常用的FR4覆铜板使用环氧树脂作为基板材料,但其损耗大,不适合高频通信。

5G领域对高频覆铜板的要求是低介电常数与低介电损耗因子,且5G领域有自身的特点(微波及毫米波应用)对覆铜板要求更高。

聚四氟乙烯树脂是目前介电常数最低的高分子材料,其介电性能与介电损耗能够满足5G领域通讯基站的要求。因此,PTFE逐渐应用于5G、航空航天、军工等高频通信,其制成的覆铜板被称为高频覆铜板。

此外,PTFE在5G领域,也经常用于制作半柔同轴电缆、射频同轴电缆、雷达天线板等。

2. PTFE在氢能行业的应用

在氢能领域中,PTFE主要应用于碱性电解槽的密封,以及应用于PEM燃料电池和电解水中质子交换膜的增强。

在碱性电解槽中,密封垫片作为主要部件,兼具密封和绝缘两大作用。泄露是影响碱性电解槽寿命和安全性的的重要因素之一。密封垫片的压缩回弹性、蠕变松弛性是衡量密封垫片性能的重要指标。国内碱槽密封材料经过石棉橡胶板-“布垫合一”隔膜垫片-聚四氟乙烯(PTFE)类填充垫片等多次迭代升级。现阶段国内常用的电解槽密封垫片主要是PTFE类填充垫片。PTFE经过玻璃纤维、氧化铝、石墨等增强填料填充改性后模压烧结加工形成密封垫片。

在燃料电池和PEM电解水中,质子交换膜向薄型发展,但薄的均质全氟磺酸膜寿命满足不了燃料电池和PEM电解水的要求。目前市场上的燃料电池质子膜常为复合质子交换膜,采用ePTFE作为复合材料与全氟磺酸膜。膨体聚四氟乙烯膜(ePTFE)是具有微米或亚微米级的多孔立体网状微观结构。

目前全球的ePTFE市场被美国戈尔、日东电工、唐纳森等为数不多的厂家所掌握,国内泛亚微透凭借不断的技术摸索突破 ePTFE 生产技术,成功打破海外垄断。但整体国内ePTFE薄膜聚焦于中低端市场,在高端市场占比不多。

三、PTFE的改性技术

聚四氟乙烯(PTFE)因构成中含有的强氟碳键而具有良好的耐热性、绝缘性、自润滑性能以及不燃、不粘等优异特性,同时因其耐高温和化学性能稳定而具有抵抗“王水”腐蚀的能力,从而获得“塑料之王”的美誉,被广泛应用于国防、机械工业及医用材料等领域,特别是在摩擦学领域中应用最为广泛,故而在工程塑料领域,PTFE成为研究者青睐的材 料之一。

但由于PTFE 硬度低、易磨损和耐蠕变性差等缺点, 在实际应用生产中受到一定限制,因而研究者一直致力于寻 找一种在不改变PTFE自身优点的同时提高其力学性能的 优异方法,从而扩展其应用领域。PTFE 的改性主要是与其它材料结合达到补偿PTFE自身的缺陷,主要包括表面改性、共混改性、填充改性,其中共混改性与填充改性主要应用于复合材料的制备,而表面化学改性主要针对粘接问题。

1. 表面改性

PTFE 因极低的表面活性和突出的不粘性,降低了与其它材料的粘接程度,而表面改性不仅可以改善其表面惰性 以及与填料之间的相容性,还可提高基体材料的表面活性。PTFE 表面化学改性目前主要等离子体处理法、辐射处理法和化学溶液处理法等为主。这些方法都是去除表面氟离 子,将活性较强的官能团接枝在表面,达到提高基体材料活性的目的。

等离子体改性通过高能态的等离子轰击试样的表面,将能量传递给试样表层的分子,使试样发生热蚀、交联、降解和氧化反应,并使试样表面发生C—F键和C—C键的断裂,产生大量自由基或引进某些极性基团,从而优化试样表面的性能。低温等离子体处理对材料表面的改性可分为等离子体表面刻蚀、等离子体粘接、等离子体气相沉积、等离子体液相沉积和等离子体表面接枝等方法。

高能辐射可以引发接枝聚合反应,并赋予聚合物一些独特的性能,如改善其亲水性、生物相容性、电导率等。经过辐射处理的PTFE表面,可与亲水性单体,如丙烯酸、丙烯酰胺、苯乙烯和苯乙烯/马来酸酐等进行直接接枝反应,形成一层易于粘接的接枝聚合物,使PTFE表面变得粗糙,粘接面积变大。辐射接枝中常使用的辐射源有钴-60、铯-137和锶-90等γ射线,另外还有各种类型的加速器,如X射线管、直线加速器和回旋加速器等。

PTFE经过化学品处理可以改善其表面活性,这些化学品包括钠-萘四氢呋喃溶液、金属钠的氨溶液、碱金属汞齐、五羰基铁溶液等。钠-萘处理液是由等物质的量的钠和萘在四氢呋喃、乙二醇二甲醚等活性醚中溶解或络合而得到的。钠将最外层电子转移到萘的空轨道上,形成阴离子自由基,再与钠形成离子对,并释放出大量共振能;随后萘基阴离子转移到PTFE上,破坏C—F键,使其脱去表面上的部分氟原子,这样就在PT-FE表面形成了碳化层和一些极性基团。处理后的PTFE表面存在着羟基、羰基和羧基等活性基团,从而改善了PTFE表面的粘接性能。

2. 共混改性

共混的基本原理是相似相溶原理,因此进行共混的材 料之间溶解度值、表面张力大小必须相近。将PTFE与其它 工程塑料进行共混改性,可以在综合各组分长处的同时达到 优势互补的目的,从而在一定程度̶拓宽应用领域。在共 混改性中,PTFE既可作为基体材料,又可用作填料来增强其 它聚合物。在此主要介绍聚苯酯(POB)、聚苯硫醚(PPS)和聚醚醚酮(PEEK)。

POB 具有优良的耐压蠕变性、硬度较高,与PTFE共混可以弥补 PTFE 的缺点,改善PTFE的力学性能和摩擦学性能。

与POB不同,PPS具有优异的耐磨性能、耐溶剂性、耐 热性和易制造等特点,广泛应用于航空航天等领域,同时还可作为超疏水性涂料的基体。而PTFE具有潜在的生物密实度、高热稳定性、高化学惰性、低表面能和良好的自润滑能力等优点,将PPS与PTFE共混是改善疏水性涂料摩擦学性能的理想选择。

PEEK 和PTFE都是固体润滑复合材料中常见的基体材料。蔡振杰等制备了PTFE改性PEEK复合材料,并对力学性能和磨损机理进行了研究。当PTFE微粉质量分数为5%时,摩擦系数由0.35降低至0.3左右,体积磨损量达到最低。该复合材料不仅可应用在机械领域,也可应用在医疗领域。

共混改性较表面化学改性简单、无污染,但一般只与聚合物共混改性,限制了金属、陶瓷、纤维等无机填料的加入,导致在提高复合材料的强度、硬度及导热性方面的性能有限,除此之外PTFE的高惰性使其与其它聚合物的相容性较差,在改性前需对表面进行处理或在改性过程中添加一些特 定成分以改善相容性。

3. 填充改性

填充改性PTFE是一种简单有效的方法,添加填料和添加剂可以显著改善 PTFE 的机械性能,特别是蠕变和磨损率。常用的填料有玻璃纤维、碳纤维、石墨、二硫化钼、青铜、钢等。

石墨是良好的固体润滑剂,在PTFE中填充石墨不仅可 以大幅降低PTFE复合材料的磨损,还能够改善PTFE 导热性以及压缩蠕变性差等特点。

二硫化钼(MoS2 )较石墨具有更低的摩擦系数,且性质稳定因而得到广泛应用。但是MoS2 的价格很高,二硫化钨(WS2 )与MoS2性能相差不大,但WS2 的干摩擦性能更优越。MoS2 和WS2 在改善力学性能的同时均能提高复合材料的摩擦稳定性和耐磨性,与纯PTFE 相比,填充WS2 的摩擦稳定性可提高33.3%左右,若复合填充时,耐磨性较单一填充时可提高2.3%。

碳纤维(CF)具有高比强度、高模量、低密度、优异的耐 磨性和蠕变性能。碳纤维对于降低蠕变、提高硬度、增加挠性和压缩模量至关重要。与碳纤维化合物混合的聚四氟乙烯具有高导热性和较低的热膨胀系数。碳纤维对强碱和氢氟酸呈惰性(玻璃纤维可以耐受这两种酸)。这些零件非常适合制造减震器等汽车零件。

GF因具有高强度、高模量且价格相对较低等性质,在工 业制作摩擦材料的生产中一Ⱐ受到人们的青睐,且在聚合物 的填充改性领域中较CF应用更为广泛。

钛酸钾晶须(PTW)由于其独特的高度有序晶体结构, 其力学性能远优于常用的GF,CF等。加入PTW可大幅度提高复合材料的强度、耐磨性能,同时提高了复合材料的刚 度和韧性,既增强又增韧,改变以往GF和CF改性时出现提高一个性能却牺牲另一性能的现象,且化学性质稳定、隔热 性和耐磨性较好。虽PTW填充改性效果优于GF,CF,但PTW与基体材料之间的相容性还有待进 一步提高。

填充青铜的 PTFE,这种化合物具有出色的导热性和导电性,使其非常适合承受极端载荷和温度的应用。

四、PTFE的总结

PTFE 具有优异的综合性能,是氟塑料中应用最多的品 种,发挥着越来越重要的作用。随着科技的进步,纯PTFE 已不能满足市场需求,因此对PTFE进行改性成为必然趋势, 其中主要以表面改性、共混改性和填充改性为主。目前,我 国已成为PTFE的主要生产国,同时已基本掌握改性PTFE的成型加工方法,但与国外相比,技术和产品质量方面仍存在很大差距,因此在改性PTFE研究、加工应用和不同工况 下的摩擦学行为和机理都有待更深入研究。

END

文章来源:先进功能材料

注:本站转载的文章大部分收集于互联网,文章版权归原作者及原出处所有。文中观点仅供分享交流,如涉及版权等问题,请您告知,我将及时处理!