一些配混生产线采用双螺杆挤出机或连续混炼机进行配混操作,然后采用熔体进料的单螺杆挤出机对材料加压以进行造粒。图1中的示意图提供了典型配置。

复合生产线示意图,采用连续混合器进行复合,采用熔融进料单螺杆挤出机为造粒机加压。来源(所有图片):Mark Spalding

在这里,原料被计量到喂料器中,然后被送入双螺杆挤出机或混炼机进行混合。该过程的速率由进料器控制,而最大速率由共混设备控制。也就是说,速率通常会增加,直到共混设备接近最大扭矩极限。

接下来,从混炼设备排出的物料通过重力被送入单螺杆挤出机的进料口。单螺杆挤出机采用饥饿喂料,这样材料就不会在进料斗中积聚。压力沿着螺杆的长度增加,产生足够的压力来驱动造粒机。从这一环节来看,这里的单螺杆挤出机永远不应该成为生产线的速率控制部分。

单螺杆挤出机在进料口处的压力为零,而排出压力相对较高,因此,挤出机形成正轴向压力梯度。该梯度将降低工艺的比速率。比速率就是速率除以螺杆速度——例如,磅/(小时 rpm)。挤出机在保持速率的同时产生压力的能力主要取决于计量通道深度、压力梯度和树脂的粘度。

因此,熔体进料挤出机(单螺杆的这个)的主要问题是计量通道深度的设置。本文将介绍一条直径为15英寸的增压单螺杆挤出机的配混线。该挤出机的螺杆计量通道深度为 1.73 英寸。

该通道太深,无法泵送和加压树脂进行造粒。对于该螺杆,挤出机仅能以3,280磅/小时的速度运行,螺杆转速为15rpm,比速率为219磅/小时rpm。低比速率导致排放温度过高,从而导致阻燃化学添加剂降解。这种树脂和阻燃化学品可接受的最高排放温度约为180°C。

问题如图2所示。对于深度在0.7到1英寸之间的计量通道,比速率几乎随通道深度的增加而线性增加。这是因为比转速随通道深度线性增加。比转速是由于螺杆旋转而产生的螺杆比速率,在历史上被称为比阻力速率。也就是说,没有施加压力梯度。

特定速率和排放温度与复合PE计量通道深度的关系。

如前所述,螺杆通道具有施加的正轴向压力梯度。这是因为进入进料通道的材料处于零压力,而由于造粒机的要求,排出压力相对较高。该压力梯度降低了挤出机的比速率。此外,比速率与计量通道深度的立方成正比。这就是为什么比速率在通道深度约为1.18英寸时达到最大值的原因。

在更深的通道深度下,由于通道深度的立方函数,比流量会随着通道深度的增加而大幅下降。图2是使用数值模拟创建的,速率为8,500 磅/小时,排放压力为3,000psi,适用于与阻燃化学添加剂混合的聚乙烯 (PE)。

图2还提供了材料的排放温度。此处,在计量通道深度1.30英寸附近,温度最低值为179°C。回想一下,最大比速率发生在通道深度接近1.18英寸的地方。排放温度通常对比速率有反应。也就是说,随着比速率的增加,排放温度会降低。在图2的最深和最浅端,排放温度分别较高,为184°C和182°C。在182°C时,一些阻燃化学品正在降解。

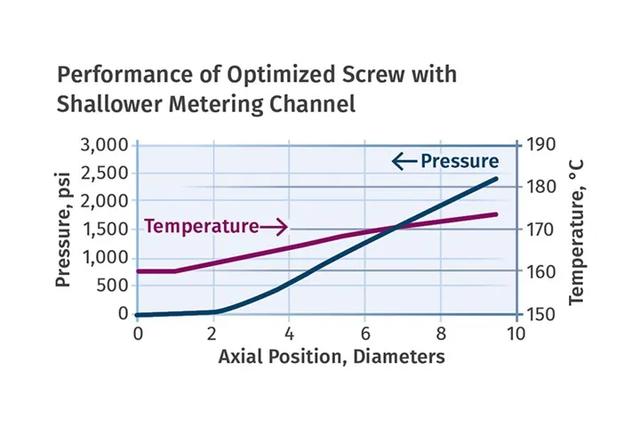

接下来,我们制造了一个新的螺杆,其计量通道更浅,最佳深度为1.18英寸。图3显示了螺杆设计的模拟,提供了轴向压力和温度曲线。模拟表明,新螺杆应能够以15.5rpm 的螺杆速度泵送8,500lbs/hr,具体速率为548lbs/(hr rpm)。该速率是原始螺杆速率的2.5倍以上。

如图3所示,螺杆进料口处的压力为零,出料压力为2,400psi,从而形成正轴向压力梯度。如前所述,该正压力梯度与通道深度一起决定了该树脂的具体速率。模拟的出料温度为174°C,该温度足够低,可以防止阻燃化学品降解。

模拟新螺杆的轴向压力和温度,螺杆通道深度为1.18英寸。速率为8,500磅/小时,螺杆转速为15.5rpm,比速率为548磅/小时rpm。

用于造粒的熔融进料挤出机绝不应成为工艺的限速步骤。相反,配混工艺转子上的扭矩应是限速步骤。这里介绍的熔融进料单螺杆挤出机示例是限速步骤,因为出料温度必须低于180°C。在较高温度下,阻燃化学品开始降解。最佳通道深度通常是特定速率最高的地方,大多数螺杆设计师都了解如何设计这种最佳计量通道深度。

可以稍微增加螺杆的导程长度,以提供更高的比旋度,而不会使计量通道深度过深,也不会对正轴向压力梯度敏感。例如,对于原始15英寸直径的螺杆,导程长度等于直径,而对于优化后的螺杆,导程长度增加到直径的1.2倍。这种导程长度的增加使比旋度增加了18%。

此外,优化后的计量通道深度一般为直径的6%至8%,具体取决于树脂的粘度、计量通道的轴向长度和排出压力。例如,原螺杆的计量通道深度为直径的11.8%,而优化后的螺杆的计量通道深度为直径的7.8%。

这里介绍的优化螺杆需要电机提供额外的扭矩。如果工艺不能提供额外的扭矩,则无法进行优化。大多数螺杆设计师都了解这个问题,并定期检查扭矩要求。

文章来源:链塑网

注:本站转载的文章大部分收集于互联网,文章版权归原作者及原出处所有。文中观点仅供分享交流,如涉及版权等问题,请您告知,我将及时处理!