自从电动车在市场中崛起之时,关于电池结构的讨论就没有停下过。作为电动车的核心部件之一,电池不仅又重又占空间,还要考虑到散热、安全和续航的问题。那比亚迪推出的CTB技术有哪些特征呢?

一、 动力电池的发展过程

我们首先要搞清楚电动车的电池结构。从原理上来说,电池其实是一个统称,实质是由非常多的电芯(Cell)组成,电芯的内部则是正负极材料和电解液。

在目前的技术水平下,电芯的能量密度无法获得太大提升,各大厂商和供应商便把注意力转移到了电池结构上。

在电池设计中,单个电芯的电压只有3-4V左右,而电动车所需的电压最低都要100V以上,所以就需要给电池升压。

电池串联可以增加电压,而电池并联则可以增加电流。为了满足电动车的电流和电压需求,就需要将不同的电芯通过串联、并联组合的方式相连。

在电动车上,一个电池包内至少包含了成百上千个电芯,为了方便监测、管理这么多电芯的电压和温度,汽车厂商便把串/并联起来的电芯进行分组,于是就有了电池组(Module)。

当各个电池组分别固定、连接,并配上管理模块和冷却系统后,它就成为了能够使用的电池包(Pack)。在早期的电动车上,电芯集成在电池组中,所以它也叫CTM结构(Cell to Module)。

但随着市场对长续航电动车的呼声增加,各大厂商发现CTM电池结构存在不可克服的缺点,那就是电池空间利用率太低,在CTM结构中每个电池组都需要金属面板和螺栓固定需要占用一定的空间。

与此同时,为了保证散热效果,电池组之间还需保持一定的间距,因此CTM结构的电池空间利用率只有40%,剩下的空间全是其他的配件。

如何在有限的空间里加入更多的电芯就成为了工程师们需要解决的问题了。

2019年宁德时代推出CTP(Cell to Pack)结构,就是直接把电芯装进电池包,由结构胶粘在电池包上。由此空间利用率达到了55%,电池包能量密度达到了180Wh/kg。

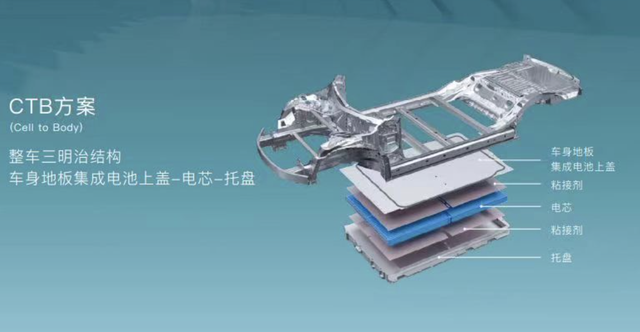

在2022年比亚迪推出了CTB(Cell to Body)技术,电池车身一体化。具体来讲车身与电池系统进行高度融合,将整车做成“三明治”结构,动力电池系统既是能量体,也是结构件。

二、CTB技术的优缺点

CTB技术使用的是比亚迪推出的刀片电池,将其通过与托盘和上盖粘连,形成类蜂窝铝板的“ 三明治 ”坚固结构,长条形的刀片电池密布于电池包中,均匀受力,这样电池包的结构强度就更好了。

电池放置在车身底部的横梁上,电池上盖板是一个平板作为座舱底板。刀片电池与高强度车身一体化集成,使整车在碰撞发生时,车身具备充足的吸能的空间以及更顺畅的能量传递路径,乘员舱形变大幅减小,进一步降低碰撞事故带来的伤亡。

并且“三明治”结构增加了车内的乘坐空间提高乘坐的舒适感;降低重心,可以让车辆造型更低趴动感;另外车辆底盘可实现全平设计,风阻系数可以低至0.21,降低整车能耗。

比亚迪2022年推出的海豹搭载了CTB技术,使得整车扭转刚度提升 70% ,度可达到 40500N·m/ °,扭转刚度是指车身在受到外力时抵抗弹性形变的能力。

扭转刚度越高,车辆的舒适性、操控性和安全性也会越高。扭转刚度提升还带来了车辆操控性能的提升,让车辆在转弯时侧向支撑力更足,高速过弯侧倾更小,车身姿态更稳定。

CTB技术可以提高安全,增加舒适,加强操控、降低能耗。

但是CTB作为新技术,也不可难免也会有一些缺点。

刀片电池是磷酸铁锂体系,它在低温情况下会减少续航时间,我们可以看下不同温度下磷酸铁锂和三元的低温放电电量数据,在-30℃时三元的放电容量为86%,磷酸铁锂仅有70%,这也是刀片电池需要面对的一个问题。

当然作为消费者对于后期的电池维护成本也是非常关心的,CTB技术目前暂时不支持对电池故障对每个电池组进行检查维护,需要整体更换,消费者希望有更省钱更便捷的方式可以对电池进行检修。

目前的电池密度及性能能否支撑CTB技术的蓬勃发展,还需拭目以待。