在当今竞争激烈的制造业领域,传统生产方式正面临着诸多挑战,效率低下、精度不足等问题逐渐成为企业发展的瓶颈。而智能技术的飞速发展,为制造业带来了前所未有的机遇。其中,CNC 自动上下料方案犹如一颗耀眼的明星,以其卓越的性能和创新的理念,成为推动制造业迈向高效、智能新时代的关键力量。

在过去,CNC 加工的上下料环节主要依靠人工操作。产线工人需要手工将产品装配到治具上,再费力地将治具连同定位台一同搬运到 CNC 加工设备内,待漫长的 4 - 6 小时加工完成后,又要将加工好的产品从设备中取出并转移至成品摆放区。这种传统工艺不仅劳动强度大,而且效率低下,难以满足现代企业对生产速度和质量的要求。此外,人工操作的误差也难以控制,在对接精度要求达到 ±1.5mm 的情况下,人工很难保证每一次操作都能精准无误。

针对传统工艺的痛点,CNC 自动上下料方案应运而生。该方案的核心是利用复合机器人 AMR,根据生产中心的指示,自动完成生产工艺中的 “产品搬运” 部分。这一方案不仅要求复合机器人 AMR 能够根据生产中心计划实时调整生产状态,还需要实现自动确认 CNC 加工完成并自动将成品转运到成品放置区,以及判断上料区物料准备状态并自动将待加工产品转入空闲或者加工完成的 CNC 设备中。

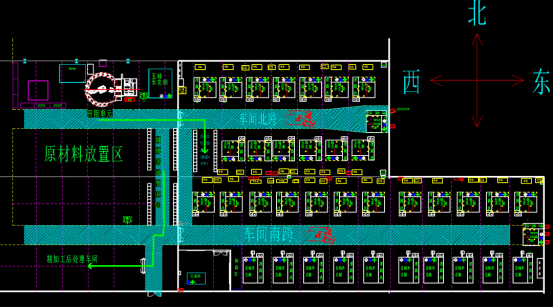

为了实现高效的上下料作业,该方案在总体布局上进行了精心设计。根据现场布局配置两辆 AMR 复合机器人,通过人机交互信号以及 CNC 加工中心与 AMR 复合机器人的交互信号,完成精准的轨迹运行。同时,为了确保机器人的持续作业能力,AGV 小车配备了专用自动充电桩,满载可持续作业 7.5 小时,并且可设置电量低于 20% 时提前充电,满足不同生产需求。

富唯视觉识别软件 ForwardVision 更是为整个方案增添了强大的智能支持。它能够对 Mark 标进行高精度识别,并输出对应的位置信息,为复合机器人 AMR 的精准操作提供了关键依据。

CNC 自动上下料方案的复合机器人 AMR 具有众多令人瞩目的优势。首先,其抓取误差、放置误差均小于 ±1.5mm,能够精准地完成每一次操作,确保产品质量的稳定性。其次,在复杂的生产环境中,复合机器人 AMR 具备强大的环境适应能力,会车时能自动让行,遇到行人或障碍物时会自动停止,极大地提高了生产过程的安全性。此外,复合机器人 AMR 能够与 CNC 设备实现无缝对接,不仅可以控制上下料时仓门的自动开关,而且综合放置成功率高达 99% 以上,为高效生产提供了有力保障。

多样充电方式,满足不同需求在充电方式上,该方案提供了自动充电和手动充电两种模式。自动充电模式适用于 24 小时长期作业项目,系统实时监测 AMR 电量,当电量低于客户可设置的阀值后,系统自动调度 AMR 定位到充电位置并启动自动充电。在充电过程中,若设备接收到作业任务,还能自主脱离充电,进入作业状态。手动充电模式则在电量低于阀值时,通过声光提示提醒人员及时为其充电,方便灵活,满足不同场景的需求。

高效通讯对接,保障生产流畅在通讯对接方面,复合机器人 AMR 与 CNC 设备之间实现了高效、稳定的交互。复合机器人 AMR 收到 CNC 发送的指令后,迅速移动到产品库中,抓取由人工装配完成并通过按钮确认的产品,然后移动到对应的 CNC 设备。在这个过程中,复合机器人 AMR 会向 CNC 设备发送开门请求,待舱门开启完成换料后,再发送关闭舱门的信号并启动设备,整个流程顺畅无阻,大大提高了生产效率。

强大硬件支撑,打造智能生态FRDS智能调度系统作为整个方案的核心硬件之一,发挥着至关重要的作用。它不仅能够对 AMR 的电量进行实时检测,在低电量时报警或自动充电,还能基于 AMR 车辆管理、交通状态和运输任务指令,实现高效的运输流优化。此外,FRDS智能调度系统还可以根据仓库规划,自动实现货物的搬运、摆放、出入库等操作,并且能够与立体库管理系统、各种物料管理系统(如 MES、IWMS 等)进行对接,接口丰富,可对接各种现场 I/O 传感器信号,如物料到位信号、电梯出入、自动门开关等,为企业打造了一个完整的智能生产生态系统。

CNC 自动上下料方案以其创新的技术、卓越的性能和完善的配套设施,为制造业带来了全新的生产模式。它不仅解决了传统工艺的难题,提高了生产效率和产品质量,还为企业的智能化转型提供了有力支持。选择 CNC 自动上下料方案,就是选择高效、智能的未来生产方式,让我们携手共进,开启制造业的新篇章!