所有品质异常的发生原因,都可以归结于操作者、加工设备、加工原料、加工方法、环境因素中,一种或几种因素引起的。

即品质的五大因素:人、机、料、法、环。

01 .

人--去除岗位能力盲点

要保证产品质量,必须保证过程质量,要保证过程质量,必须保证工作质量,而操作者正是这一系列的贯穿者。

作业员必须经过岗位培训,经品质管理部门确认,具备了岗位能力,才能上岗。

每个操作者可以同时具备多个岗位能力,但只允许在自己掌握的岗位上变岗,且变岗后相对于该岗位已发生不稳定因素,必须执行首件“三检制”。

操作者自检、班组长或质量员复检,品保专检。

实际

现在我们的情形是岗位能力培训做了,岗位能力确认品保未参与,生产科内部确认不彻底。

从几次处理不良品,调查操作者的岗位能力来看,不理想,错件并不是疏忽,而是不能明确分辨。

在问到焊接电流选多大,该部位焊接长度要多长,焊完要达到什么品质要求时,总能发现岗位能力的盲点。

岗位能力未确认上岗,岗位能力内换岗,认为是正常,更没有做“三检”。

02 .

机---快速治标又治本

加工设备,应能保证工序能力、品质和效率,日常点检,维护,工艺信息收集与分析。

决不容许机器带病作业,一经发现设备异常,应立即报告班组长,通知生技、品保。

修理完毕后,首件三检”,确认无误后再生产。

实际

这些公司都做起来了,停电后全部进行过首件检验。长假后提前一天来点检维护设备。设备异常反馈也有专门的表单。

现在问题更多的是:

1. 员工汇报后,修整设备麻烦且时间长,影响按时完成产量,而返工产品还方便,影响了汇报的动力。

2. 处理效果操作者不满意,治标不治本,松动的今天扭紧,明天又松了,叫来生技要很久,等品管确认是否合格又是很久。

守法成本高,违法成本低,为防止时有不按规矩办事的人,就必须将第一个破坏规矩的人严肃处理,教育全员。

当然生产课协助部门的处理效率也需提升。

03 .

料---杜绝再发性不良

原料、材料和外协件。要求加强供应商管理,保证交货的物料有很高的品质。

我们料的品质,可以说是五大因素中最让人头疼的,问题多多。

主要是几个方面做得不够:

1. 没有进料检验员,供应商的产品不分好坏,直接进入到公司。

仓库没有通知品管确认,没有品管确认也能办理入库,品管也人手紧没有专门安排人负责进料检。

应制定专门入库程序文件,原材料入厂要通知品检员进行抽验,填写QC检验报告,是紧急放行入库还是合格入库,不合格判退或有条件接收入库,所有过程操作应像法律条文一样。

2. 供应商管理得皮软软的,许多再发性质量问题。

(1) 要提升品质执行力与执行效率。

针对生产部门出现品质问题,要规定品质管理人员于X小时内必发出不良报告。

对整改效果跟随,未整改好的继续跟踪,Y天内需确认出整改效果是否达到要求,向管理者汇报等等,把一些软的东西进行硬性管理。

(2) 不良品损失索赔没有做或做得不严。

所有不良品引发的损失都应及时索赔,供应商供货不良率一般应在控制在200ppm内。

像前阶段大批量的产品不良,到了成品架前被确认出来的,所有参与生产线员工所用工时,浪费的材料与设备费,及参与处理分析的品保人员、各级管理者所用的工时等等,都要进行索赔。

并限时处理他方不良,避免引发报废品堆积,不能及时处理的,按就地报废或代为存贮收取仓储费。

计算办法从细从严,通过必要的索赔,来促进供应商改善不良的效率,及认识流出不良的损失。

(3) 对来料品质从严要求,对供应商温柔,就是对自己残忍。

毛刺过长,残余泡棉,产品加工时放入夹具不方便,这些易返工但给加工带来小麻烦的,都要拒绝加工,反映给品保通知供应商全检与更换。

如果老是将就着加工,供应商不知道自己有那么多问题,他们就会残忍的一次又一次送来品质不合格的原料。

调查、审核,帮助供应商提升供货品质,开供应商会议,做好供应商评定,调整供货比例与开发新的供应商。

3. 仓库管理要强化。

仓库一些材料的保管与搬运,没有品质方面的考虑。

有操作者直接凭不良卡去更换OK品的,东西找不到乱翻,找到了取货后没盖盖子的,进了灰尘。

要按流程卡进行管理,保证原料不可随便拿到,不然报废后扔掉又来拿一件就可,也就不好管理了。

04 .

法---工艺执行和改进

工艺方法,指标准生产作业指导书给出的工艺方法,及工艺方法的控制预防措施。

要有标准作业培训与确认,及不断的改进。

可以每个月让全厂员工写提案改善,我们不是只聘用了操作者一双手,还包括他们能思考的头脑。

其实很多员工有许多好点子,愿意不计回报的奉献出来。

员工在各自的岗位上工作一段时间后往往有许多的体会:这样做效率更高,这样做可以降低成本,这样做品质大为改善,这样做可以降低劳动强度。

每个月召集全员集会颁发提案改善奖,促进员工提出好的关于工艺及作业方法的建议。

05 .

环---贯彻5S管理

环境因素,指生产现场的温度,湿度、振动、噪声、照明,室内净化和现场污染程度等等。

由于生产的产品不同所需的环境条件也不同,应根据工序要求,选择相适应的环境条件。

通过彻底的贯彻现场5S管理,来构筑利于工序稳定、安全生产、高效生产、优良品质的平台。

免责声明:本文部分内容根据网络信息整理,文章版权归原作者所有。向原作者致敬!推送旨在积善利他,如涉及作品内容、版权和其它问题,请跟我们联系删除!

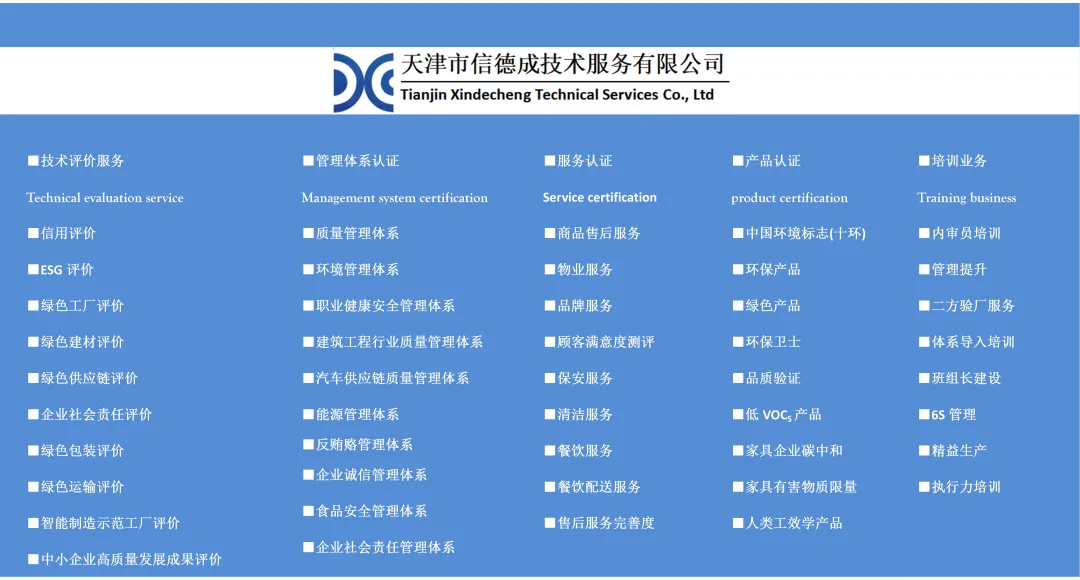

认证咨询请联系联系电话:赵老师 18522018464董老师 13072025514