引言

随着海洋资源的不断开发,各国间的交流与交通日益增多,对舰船及各类海上构件的性能提出了更高的要求。作为舰船动力装置的关键部分,推进器经常受到海洋环境的侵蚀。

因而,如何选择一种综合机械性能良好、抗腐蚀能力强的海洋推进器,已成为当前海洋推进器设计中的一个热点问题。

一、螺旋桨的应用

一、螺旋桨的应用21世纪国际上对海上事业的重视程度将会不断提高,而要实现“海洋强国”的梦想,最主要的就是海上设备的自主化和现代化,而这就需要高品质、高使用年限的舰船。

螺旋桨是舰船最主要的动力部件,其在海洋环境中不仅容易被侵蚀,还容易被空气侵蚀。空穴腐蚀是由流体中的压力波动导致的气泡形核、长大和破裂,从而对物质产生破坏作用的一种现象。

此外,空化与侵蚀还会相互影响,加剧了材料的破坏。因而对海洋推进器的机械和抗腐蚀材料提出了更高的要求。

因而对海洋螺旋桨的抗腐蚀材料提出了更高的要求。铜及铜合金在抗海水侵蚀方面表现出优良的特性,目前在海上舰船推进器中使用最多的3种铜合金为锰黄铜、高锰铝铜和镍铝铜。

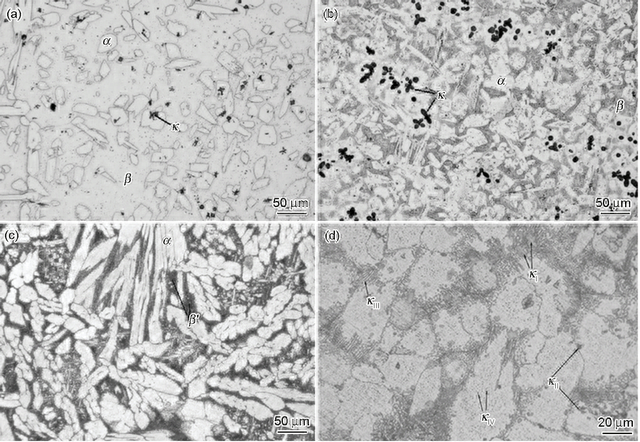

(3种铜合金光学显微组织)

锰黄铜,它拥有更好的抵抗冷热加工的能力,在海水、氯化物及过热度蒸汽中有着非常好的耐腐蚀性,而且它的成本也比较低廉。但是,它非常容易出现脱锌腐蚀,导致其机械性能和抗空蚀性能进一步降低,因此,它被广泛地应用于制作低转速的螺旋桨。

高锰和镍两种合金是通过添加 Mn, Fe, Ni等元素来制备的。由于其高强度、高断裂韧性、抗海水气蚀和耐海水腐蚀,因此被应用于螺旋桨上,但其价格相对昂贵。

在机械强度和抗海洋侵蚀性能上,高锰铝铜比低锰黄铜好。研究发现,其焊接性能、热加工性能和铸造性能都要好于Ni-Al-Cu合金。

二、螺旋桨材料分析目前,国内外已有不少学者对用于推进器的金属材料进行了实验和理论分析。于宏等人在2.4%氯化钠的作用下,采用磁致伸缩气穴腐蚀实验仪对ZQA19-4-4-2型镍-铝铜进行了气穴腐蚀实验。

研究发现,当空气侵蚀时,物料的质量损失最大速率为在蒸馏水中的2.1倍。SONG等对 Ni铝青铜和 Mn铝青铜在3.5% NaCl液中的空蚀和腐蚀特性进行了试验,发现在蒸留水中,机械冲刷是最重要的损伤因子,而在硫化物溶液中,两者的共同作用会导致损伤。

前人对各种类型的铜合金进行了实验探索,利用超声波空气腐蚀实验装置,对三种具有代表性的舰船螺旋桨状金属进行了空气腐蚀实验,并对其质量损失进行了研究。

通过轮盘法和嗤射法研究了侵蚀损失的变化规律;同时利用 SEM对腐蚀后的试样进行了腐蚀、腐蚀等破坏形态的观测,并对其破坏、变形特点及机理进行了研究。

三、空蚀实验的进行

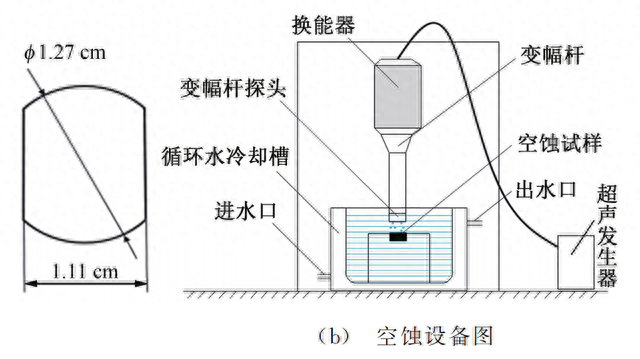

三、空蚀实验的进行在3.5%NaC1溶液中进行了气穴腐蚀测试,显示了样品的工作表面的形状和大小,并且在图中显示出了超声波振动气穴腐蚀装置的示意。

用磨砂(规格为240-800)将样品的工作面逐个打摩,用乙醇超声波清洁,然后将其烘干,然后用一个精密测头0.1 mg的电子天平来称重。

(空蚀试验用试样的工作面形状与尺寸及空蚀设备原理图)

将试样放到超声波探头直下方0.5 mm的地方,试样上表面离液面表面15 mm,变幅杆振幅为60 um,振动频率20 kHz,在5 h的试验期间,用循环冷却水来维持测试资液的温度为18~22 C。为了减少测量结果的偏差,每一种金属都取了3个平行的样品。

在旋转盘式腐蚀实验中,样品的工作表面的尺寸为3厘米,喷雾式腐蚀实验样品的尺寸为2厘米,为了减小测量的误差,选取了3个平行的样品作为实验样品。

在测试之前,首先使用一张(240-800)的水磨砂纸,将样品的工作表面一层一层地研磨,再用乙醇超声波清洁,然后用一只精密的电子天平来称重,其准确度为0.1 mg。

在进行旋转圆盘试验的时候,由于旋转圆盘的高速转动,腐蚀介质以一定的速度剪切撞击试样表面,从而导致冲蚀[2 n],试验介质为含2%(质量百分比)沙的3.5% NaCl溶液(沙粒直径为75~150 um)。

在7、10、15米/秒的速度下,进行6小时的连续冲洗,并进行了6小时的冲洗实验,以冲洗实验为基础,进行了冲洗实验,冲洗实验包括两个部件:一个是冲洗回路,一个是循环搅挫回路,其中循环搅挫回路是对含砂液进行搅拌,冲洗回路是将含砂液通过喷头排出到样品的表面。

其中,喷嘴的直径是3 mm,在喷嘴的出口处与试样的表面之间的距离是5 mm,将试样与喷嘴的角控制为90°,冲洗液体的流率为15 m/s,测试时间为1 h。利用 SEM (JSM-6360LA、15 V的加速器)观测了两种腐蚀方式下样品的表面形态。

四、结果分析

四、结果分析从附图2可以看出,Mn-Cu的结构是由 beta相基体, alpha固溶体,k-相相构成。锰铝铜合金基质由 A相、 B相和枝条形 K相组成,暗灰 A相为富铜相, B相为以 Cu为基础的富铜相;铝或铜,锰铝的过渡成分, K相为富锰,铁的金属间化合物。

四Ni-Al合金通常在 a相中沉淀,其显微结构为魏氏体 a相、残余 B相以及不同形态的 K相,如:花瓣状的 Ku、片状的 Km以及分散在 a相中的 Kv等。

如图3所示:在3.5% NaCl液中,试验初期空蚀时间少于1 h),铝青铜和镍铝青铜的质量损失基本相同,而锰黄铜的空蚀速率显著高于前二者。

在腐蚀1小时以后,三个样品的腐蚀速度都是随腐蚀时间的增加而增加,而腐蚀速度的斜率则是随腐蚀速度的增加而降低,最后达到一个较高的值;在5小时内,镍、铝青铜材料的损耗最少,而黄铜材料的损耗最大。

锰黄铜的空蚀速率为4.165,锰铝青铜为1.440,镍铝青铜为1.090 mg·h-1。两种铝青铜的空蚀孕育期都大约为1 h,而 cm黄铜的空蚀孕育期最短,大约为0.5 h。

综合分析可知,镍、镁、镁、黄三种金属的抗空气侵蚀能力最佳,而锰、黄三种金属的抗空气侵蚀能力最弱。

这是因为黄铜的表面具有很差的硬度,所以在遭受空气侵蚀的时候,很容易出现空蚀凹陷,从而导致材料的剥落。

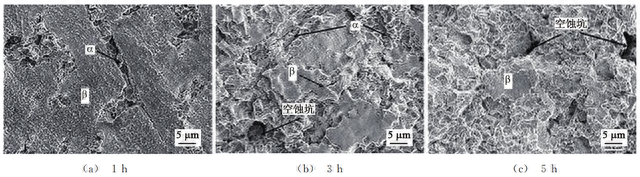

在空蚀的最初阶段(1 h),富 Zn的 B相遭到侵蚀,试样表面粗糙度增大,面心立方的&相在空蚀应力下发生塑性变形。

此外,因为晶体结构的差异, a、 B及 k相对空蚀应力的响应不同,造成 a/k和 B/k相界处产生裂纹和较小的空蚀空洞。

在3小时的空蚀过程中,在相中形成了显著的韧性凹陷,并发生了严重的塑性形变,8相中的8相会发生解理破裂,空蚀空洞会发展成更大的、不规则的空蚀坑,光滑的表面也会被破坏。

在经过5小时的腐蚀后,除了少量的 B相外,原有的结构基本看不出来了,而且在腐蚀的过程中,还出现了许多大而深邃的腐蚀孔洞。

在空蚀的早期,因为铝青铜中的&相的硬度是最小的,所以它首先开始产生空蚀破坏,在材料的表面上会产生很多微孔洞和裂缝,并且 k相会发生整个剥落,而 B相则没有明显的空蚀损伤。

空化3 h后,强烈塑性变形导致残余的 A相空化,原有的结构消失, B相也出现了解理破裂,导致空化孔洞扩大,空化坑数目增多,材料表面非常粗糙。空化5小时后,试样的初始结构已经无法辨认,并有较大、较深的孔洞。

在空蚀初始阶段,镍铝青铜试样的表面基本上是完好的,只在与κ相邻近的 alpha相中发生了塑性形变,并且在κ/alpha相界处存在着裂纹和一些微孔。

在空蚀持续进行过程中,相界上的裂缝会扩展,从而导致κ/alpha相界被进一步破坏,从而导致κ相掉落,形成空蚀点,同时材料表面也会产生比较显著的损伤。

在空蚀3 h之后,侵蚀会导致κ相暴露在材料表面,并面临着掉落,空蚀点的大小和数目都会增大,并且会让表面变得更粗糙。

在空蚀5小时后,样品的腐蚀坑数明显增多,但是总体上比较平整,并未形成巨大且深层的空化形态。

在空化侵蚀条件下,由于黄铜具有最快的空化侵蚀时间, B相首先被侵蚀,并首先产生了解理碎裂,并在其表面形成了一个大而深邃的空化侵蚀坑洞。铝青铜中,O相最先破裂,随后8相发生了解理碎裂,并在表层形成了部分的孔洞。

Ni-Al合金在&/k界面上产生了一系列的开裂,使两个相间产生了一系列的塑性形变,其中 k相因裂缝的发展而剥落,使得Ni-Al合金的表面质量得到了改善。在5小时后,对黄铜材料的腐蚀速度达到最大值。

(3种铜合金在3.5%NaCl溶液中空蚀1和5 h后的表面形貌)

结语在机械撞击和侵蚀共同影响下,侵蚀会使表层粗糙化,使表层机械强度下降,而在机械撞击下,又会使表层破坏加剧。

同时,空气侵蚀也会对金属表面的腐蚀生成物造成损害,提高金属表面的活化度,加剧金属的腐蚀。

参考资料

《制造船用螺旋桨不锈钢材料的研究进展》《Practica ship hydrodynamics》《激光重熔镍铝青铜组织、腐蚀及空蚀行为研究》