摘要

半导体碳化硅(4H-SiC)材料具有硬度高、脆性大、化学性质稳定等特点,一般使用化学机械抛 光工艺来加工 SiC 以获得超光滑平坦表面。湿法氧化作为单晶 SiC 化学机械抛光的重要过程,直接影 响着 CMP 的速率和表面质量。本文综述了目前单晶 SiC 湿法氧化的研究现状,讨论了 SiC 湿法氧化工 艺所选用的氧化剂,如 KMnO4、H2O2、K2S2O8 等。在此基础上,进一步总结了常用的氧化增效方法, 如光催化辅助氧化、电化学氧化、芬顿反应等,并从理论计算的角度分析了单晶 SiC 湿法氧化的机理, 最后展望了 SiC 湿法氧化未来的研究方向。

半导体碳化硅(4H-SiC)材料具有宽禁带、高电子迁移率、高临界击穿电场、高热导率等 优异特性,已广泛应用于高频、高功率电子器件,在新能源汽车、智能电网、5G 通信等 领域具有广阔的发展前景。随着现代电力电子技术的快速发展,相关应用领域对于 4H-SiC 衬底晶圆的表面质量提出了更高要求,实现原子级平整和降低表面、亚表面损伤成为 4H-SiC 单晶衬底加工的首要目标。

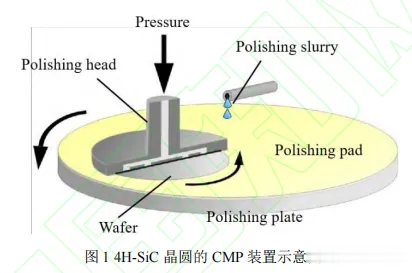

4H-SiC 衬底晶圆的加工过程包括平磨、滚圆、线切、研磨和化学机械抛光(chemical mechanical polishing, CMP)。CMP 作为 4H-SiC 衬底晶圆加工的最终工序,对于 4H-SiC 晶圆 表面质量具有决定性的作用。如图 1 所示,CMP 首先利用氧化剂使晶片表面形成质地较 软的氧化层,然后通过机械作用去除氧化层以重新暴露晶片表面,并使其再次与氧化剂发生 氧化反应,从而实现化学氧化-机械去除的交替作用,最终得到原子级平整的光滑表面。研 究表明,湿法氧化过程是决定 4H-SiC 衬底晶圆 CMP 加工效率的重要因素。因此,深入理 解 4H-SiC 的湿法氧化机理并提升 4H-SiC 的湿法氧化速率,是提升 4H-SiC 表面质量和 CMP 加 工效率的重要基础。本文以 4H-SiC 的湿法氧化为主题,讨论了目前 4H-SiC 湿法氧化中氧化 剂的选择、氧化机理、工艺参数的调整、增效方法的选用等方面的研究进展,为提高 CMP 过 程中 4H-SiC 的湿法氧化效率,进而提高 CMP 过程中的材料去除速率和表面质量做出了未来的展望。

1 4H-SiC 晶圆湿法氧化的氧化剂及其在 CMP 中的应用

早在 1999 年,研究人员就尝试将多晶 SiC 浸入不添加任何磨料的氧化剂溶液中[5]。他 们使用材质为氮化硅和铸铁的抛光盘,分别测试了 SiC 在三氧化铬(CrO3)、双氧水(H2O2)、 高锰酸钾(KMnO4)溶液中的抛光效果,其中浓度(质量分数)为 3%CrO3的浆料抛光速率最 高,为 4.2×10-6 mm3 /(N·m), 20% H2O2(体积分数)和 5% KMnO4(质量分数)的抛光速 率分别为 1.1×10-6 和 1.2×10-6 mm3 /(N·m),可见氧化剂的种类和浓度对于 SiC 的抛光速率 有着重要影响。

1.1 高锰酸钾

高锰酸钾(KMnO4)具有强氧化性,是 4H-SiC 晶圆 CMP 的常用氧化剂。目前,业界以 KMnO4 和α-Al2O3 分别作为 4H-SiC 晶圆 CMP 的湿法氧化剂和磨粒,在 pH=8~10 时,去除 速率可达到 1~1.5μm/h,得到的 4H-SiC 晶圆的表面粗糙度为 0.2~0.5 nm。有研究者将 KMnO4 和α-Al2O3 混合制备抛光浆料,利用 HNO3 调节浆料 pH=3,对 4H-SiC 的 Si 面进行 CMP 实验,获得的材料去除速率(material remove rate, MRR)为 0.98 μm/h,表面粗糙度 Ra=0.235 nm。同时对不同浓度 KMnO4 溶液进行对比试验,发现 0.3%(质量分数,下同)的 KMnO4可以大幅提高 4H-SiC 的材料去除速率。此外,实验对于 KMnO4 的浓度和浆料 pH 进行了详 细探究,结果显示当 KMnO4浓度为 6.5%、浆料 pH=2 时,4H-SiC 晶片的 MRR 为 1400 nm/h, 粗糙度从 0.425 nm 下降至 0.105 nm,原因归结为高锰酸钾溶液在酸性条件下具有更强的氧化性。

利用“Al2O3+KMnO4”体系除了可以对常规的掺氮导电型 SiC 衬底进行 CMP,同样可 以用于加工高纯半绝缘 SiC 衬底。有研究发现,向抛光液中加入一定量的硝酸铁(Fe(NO3)3) 可以有效提高对半绝缘 4H-SiC 的材料去除速率。实验结果表明,添加 0.5%的硝酸铁可使 MRR 提高 34%,粗糙度由 0.123 nm 降至 0.110 nm,同时抛光浆料的摩擦系数(coefficient of friction, COF)得到有效降低,推测硝酸铁的加入使 SiC 晶圆表面形成的氧化层更加柔软,从 而增强了氧化铝颗粒的犁耕效果。

除了 Al2O3 磨粒,也有研究采用 SiO2 胶体作为磨料,饱和 KMnO4 溶液作为氧化剂, 通过 KOH 和 HNO3 调整抛光液的 pH 值为 3~4,探究并寻找合适的抛光液流量、抛头转速、 抛光压力、抛光时间等工艺参数,最终在抛头转速 35 r/min、抛光头转速 22 r/min、抛光压 力 250 g/cm2、抛光液流量 7.6 mL/min、抛光时间 8 h 时,得到了粗糙度为 0.099 nm 的超光 滑 4H-SiC Si 面。除了在 4H-SiC 衬底晶圆 CMP 中常用的 Al2O3 和 SiO2 胶体磨料,还有一些其他种类的 磨料也被应用于 KMnO4 体系中。例如以 KMnO4 为氧化剂,分别使用 SiO2 和 CeO2 作为磨 料,对 6H-SiC 的 Si 面进行抛光。结果表明,以“2% CeO2 + 0.05 mol/L KMnO4”为组分 的抛光液的 MRR 为 1.089μm/h,高于以“6% SiO2 + 0.05 mol/L KMnO4”为组分的 0.185μ m/h。推测在 SiC 的 CMP 过程中,CeO2 颗粒和氧化物层之间会形成化学齿(Si—O—Ce 键),增大磨料与 SiC 表面的粘附力,进而提高 CMP 时的摩擦力,使得以 CeO2 作为磨料的 抛光液获得了更高的 MRR。此外,一些研究者也尝试使用 MnO2 为磨料,KMnO4 作为氧 化剂,在 300 kPa 的 N2氛围下对 4H-SiC 进行 CMP,MRR 为 243 nm/h,高于使用“H2O2+MnO2” 体系的 57 nm/h 和仅使用 MnO2 的 26 nm/h,这表明 KMnO4 氧化剂对提高 MnO2 的抛光效率 具有显著作用。此外,如图 2 所示,选用 MnO2 作为磨料的独特之处在于,MnO2 在高 pH 区 会部分转变为 MnO4 −,这使得磨料本身也会参与氧化反应,提高了氧化速率,进而获得更高 的 MRR。

1.2 双氧水

双氧水(H2O2)作为常用的绿色氧化剂,凭借其氧化性强,分解产物无毒等优势在 CMP 领域得到了广泛运用。H2O2 作为氧化剂提高 4H-SiC 晶片材料去除速率的原理为

如式(1)所示,在室温下,H2O2 通常可以分解为 H2O 和 O2。根据式(2),在 CMP 过程中, H2O2 还会由于外界压力、晶片和抛光垫之间的摩擦力以及摩擦运动所产生的瞬态热而分解 为羟基自由基。4H-SiC 晶片表面会在羟基自由基和氧气的作用下被氧化为质地更软、更易 被去除的 SiO2(公式(3)),并与碱性环境下大量存在的 OH-反应生成可溶性的 SiO3 2−(公式 (4))。因此,这也解释了为什么 H2O2 的加入会显著提高 4H-SiC 晶片的 MRR。Pan 等使用 浓度为 0~10.5%的 H2O2 作为氧化剂,平均粒径为 100 nm 的胶体 SiO2 为磨料,利用氢氧 化钾(KOH)和单乙醇胺(MEA)调节抛光液 pH 值,使用聚氨酯抛光垫进行 1 h 的抛光实验。实验结果表明,当抛光浆料中不含 H2O2 时,4H-Si 的 Si 面的 MRR 几乎为 0 nm/h;当 H2O2 含量为 6%及更高时,MRR 稳定在 105 nm/h。值得注意的是,当浆料成分为 30%硅溶胶、 6% H2O2和 0.6% KOH 的最优配比时,使用原子力显微镜(AFM)在 1μm×1μm 的区域内可 以清晰地观察到原子台阶结构(见图 3),台阶高度均匀(约 0.25 nm),对应于 6H-SiC 晶体 中单层 Si 和 C 原子的厚度,这种原子台阶结构证实了 CMP 的去除机理是以化学反应为主。原子台阶也是衡量半导体碳化硅 CMP 效果的一个重要指标,Zhou 等专门研究了原子台 阶对 SiC CMP 的影响。研究发现,位于原子台阶边缘的原子比台阶平面上的原子拥有更强 的化学活性,因此,原子台阶宽度会影响 CMP 的材料去除速率,台阶宽度越小,台阶密度 越大,单位面积上位于台阶边缘的原子也就越多,去除速率越高。偏 8°离轴的 SiC 晶圆的 MRR 是顺轴(偏 0°)SiC 晶圆的两倍,因为其拥有更小的台阶宽度和更大的台阶密度。

抛光液的 pH 和氧化剂浓度同样会影响湿法氧化速率和表面质量,进而影响 CMP 的速率和抛光后的表面平整度。有研究者使用胶体 SiO2 磨料,H2O2作为氧化剂,测试了不同 pH下 4H-SiC 的 MRR。结果表明,4H-SiC 衬底晶圆的 MRR 由 pH=4 时的 32 nm/h 增加到pH= 6 时的 51 nm/h,并在 pH=8 时达到峰值 111 nm/h,pH 进一步增加至 10 时,MRR 下降到了 105 nm/h 左右。此外,H2O2 氧化剂浓度对于 SiC 晶片抛光表面质量也有着重要的影响。实验结果表明,在氧化剂浓度从 0.0325 mol/L 逐步提高到 0.225 mol/L 时,晶片表面粗糙度逐渐降低,实现了原子级平整,当氧化剂浓度进一步提高到 0.3 mol/L 时,晶片表面出 现局部不平整,产生腐蚀坑,说明此时化学作用强于机械作用,表面可能覆盖有氧化层。

1.3 其他氧化剂

与 KMnO4和 H2O2相似,次氯酸钠(NaClO)也具有较强的氧化性,特别是在碱性条件下, NaClO 表现出更强的氧化性,因此也被作为氧化剂应用于碱性 SiO2 体系中。研究人员对比 了 SiO2 胶体分别在 NaClO 和 H2O2 作为氧化剂时对 4H-SiC 衬底晶圆 Si 面的抛光效果, 实验结果显示采用 10% NaClO(体积分数)和 3%H2O2(体积分数)获得的材料去除速率分 别为 0.073 μm/h 和 0.035 μm/h。进一步向含 NaClO 和 SiO2 胶体的抛光液中加入金刚石 硬质磨料(粒径 0.1μm),MRR 显著增加到 0.92μm/h,并获得了 Ra=0.52 nm 的表面粗糙 度。在另一项研究中,向粒径为 25 nm 的金刚石颗粒和 KOH 改性的 SiO2 胶体中加入 NaClO 氧化剂,材料去除量从加入氧化剂前的 0.07 mg/h 提高至加入后的 0.3 mg/h,推测 NaClO 不仅参与了 SiC 表面的氧化反应,同时增强了 SiO2 胶体与 SiC 表面的化学反应,形 成了更厚的氧化层。

还有一些研究者分别对比了CrO3、H2O2和KMnO4作为氧化剂的MRR和表面粗糙度, 发现 CrO3 表现出最好的抛光效果,MRR 可达 0.2~0.4 μm/h,说明使用 CrO3 作为 SiC 衬底 晶圆 CMP 氧化剂具有一定的应用前景。

此外,也有研究者使用过硫酸钾(K2S2O8)作为氧化剂、Al2O3作为磨料对 6H-SiC 的不同 晶面进行 CMP 实验,以此来研究 SiC 的晶面各向异性对 CMP 的影响。实验数据表明, C 面 MRR 最大可达 1184 nm/h,远大于 Si 面的 MRR 最大值 349 nm/h。使用 XPS 进一步分 析抛光表面,发现抛光后 Si 面氧化物含量高于 C 面,这表明 C 面的氧化物比 Si 面更易去 除。Hornetz 等[19]利用过渡氧化层理论解释了这一现象,如图 4 所示,他认为在 SiC 氧化成 SiO2 的过程中,SiC 原子层与 SiO2 原子层之间存在着一个过渡原子层 Si4C4-xO2(x≤2),这个 过渡层能阻止 SiC 进一步被氧化为 SiO2,从而降低 SiC 的氧化速率,在 Si 面中,这层过渡 层厚约 1 nm,而在 C 面中过渡层更薄,这也导致了 C 面有更快的氧化速度。

为了实现超光滑表面,业界用“两步法”实现了 SiC 的 CMP[20],使用“KMnO4 + Al2O3”体系对 4H-SiC 衬底晶圆进行粗抛,再用“H2O2 + SiO2”体系精抛。实验结果表明,在 KMnO4 浓度为 6.5%、pH=2 的情况下,第一步粗抛的 MRR 可达 1400 nm/h;在 H2O2 浓度为 10%、 催化剂 V2O5 浓度为 4%的条件下,第二部精抛速率可达 150 nm/h,最终表面粗糙度可以达 到 0.066 nm。目前,“两步法”已经在 4H-SiC 的 CMP 中得到广泛运用。

2 碳化硅氧化的机理

2.1 第一性原理计算

第一性原理计算在探究 4H-SiC 表面氧化机理的研究中起到了重要作用,通过密度泛函 理论(density functional theory, DFT)和电子结构计算方法,可以计算碳化硅表面的结构、表面 能、化学键能等物理量,并进一步探究氧化反应的热力学和动力学性质。此外,第一性原理 计算还可以模拟 4H-SiC 表面氧化过程中的原子和分子的相互作用和运动,为实验研究提供 可靠的理论依据。在已有的研究中,研究者通过 DFT 计算详细分析了 Si 面和 C 面的氧化过程,发现对于 C 面,碳原子会与吸附氧形成 CO 分子直接从表面解离,而对于 Si 面而言, 在 Si 原子与外来 O 原子成键后,相邻亚层 C 原子相互连接,形成碳纳米簇,以减少悬挂键 的数量。这揭示了碳化硅 Si 面和 C 面氧化行为的差异,从理论上解释了 Si 面和 C 面氧化速 率不同的可能原因。此外,通过 DFT 计算可以研究 4H-SiC C 面和 Si 面的初始氧化过程。计算表面能结果表明,即使在氧覆盖率低的表面上,C 面的 C 原子会优先形成 CO 分子脱 附,而在 Si 面上 O 原子的吸收则优先发生。此外,在 C 面上,可以在 SiC 表面的最顶层形 成三配位 O 原子,从而形成特征不同于 Si 面上的 SiO2 类层(见图 5)。这些发现表明,C 面和 Si 面之间碳解吸行为的差异以及形成的 SiO2层的结构差异可能是 SiC 表面氧化速率各向异性的原因。

图 6 利用周期 DFT 和反射高能电子衍射(RHEED)动态摇摆梁[23],分析研究了氧分子吸 附后 SiC 表面上的各种可能的化学吸附状态,计算显示 O2 分子在最顶端的原子簇位点上发 生解离吸附,首先第一个 O2 分子吸附形成 SiO2,然后第二个 O2 分子进一步吸附形成 SiO4 基团,后续第三和第四个 O2 分子将吸附于如图 6(b)中所示的 adlayer 位置。研究结果为探索 氧化过程中氧气吸附和扩散机理提供了一定的指导。

2.2 分子动力学模拟

分子动力学模拟在 SiC 表面氧化研究中具有较好的研究前景,因为它可以提供高分辨 率的结构和动力学信息,且可以模拟大尺度、长时间尺度的反应过程,从而揭示氧化反应的 机理和动力学行为。基于分子动力学模拟的方法,可以采用反应力场(ReaxFF)分析 SiC 不同 取向晶面早期阶段的氧化行为,从模拟结果中获得氧化物厚度和生长速率。模拟发现在氧 化过程中,从 SiC 表面溢出的 C 物质浓度是 Si 的三倍,C 面具有最高的氧化速率,其次是 m 面、a 面和 Si 面。这一结果与第一性原理计算结果和实验事实相符。在此基础上,Newsome 等使用 ReaxFF 对暴露于 O2和 H2O 分子的 SiC 表面的初始氧化过程进行模拟。结果表明, SiC 逐渐在 O2 和 H2O 的作用下转变为硅的氧化物,同时形成类似石墨的层。在过量 O2 的存 在下,类石墨层被进一步氧化为 CO 和 CO2。研究还分析了两个原子和三个原子簇的轨迹, 发现 Si−O 和 C−C 键的形成是以 O−O 和 Si−C 键消耗为代价的,表明 SiC 氧化同时会形成碳 团簇结构。

单晶 SiC 由于具有晶面各向异性,其 Si 面和 C 面的物理、化学性质以及氧化和去除机 理都有显著差别,有研究使用基于 ReaxFF 的分子动力学模拟,对 6H-SiC 在 2100K 下的 Si 面和 C 面抛光过程分别进行了模拟。使用金刚石板模型在一定载荷下对处于 H2O 体系中 的 C 面和 Si 面进行接触和摩擦。如图 7 所示,随着摩擦过程中温度逐渐升高,SiC 的表面 会与 H2O 发生反应,C 面反应产物的主要成分是无定形氧化硅(见图 7(a)),而 Si 面反应 产物的主要成分是结晶二氧化硅(见图 7(b))。6H-SiC 的 C 面材料比 Si 面材料氧化速度快, 导致相同条件下 C 面 MRR 大于 Si 面。

3 湿法氧化的增效方法

3.1 光催化辅助氧化

除了使用传统氧化剂实现 4H-SiC 衬底晶圆表面氧化,研究者还开发了一系列增效方法 来提高氧化剂的氧化效率,从而获得更高的 MRR 和表面平整度。光催化辅助 CMP(PCMP) 主要是利用紫外光照射光催化剂(如二氧化钛),在光催化反应过程中产生的羟基自由基可 以增强氧化效率,从而提高 CMP 的速率[28](见图 8)。在 PCMP 过程中,电子和空穴在紫 外光的照射下被激发到 TiO2 的导带(CB)和价带(VB)[29]。然后,光生电子和空穴扩散到 TiO2 的表面。O2 和 H2O2 的电子捕获剂可以有效地捕获电子,分别产生具有强氧化性的O2 −和•OH 等活性氧化物(ROS)。值得注意的是,TiO2 表面的光生电子和空穴并不稳定,极易因复合而 使光催化反应结束。ROS 作为氧化性极强的物质,提高其产生的效率有利于改善 4H-SiC 的 氧化,从而提高 CMP 的效率。

有研究者通过测量氧化还原电位(oxidation reduction potenital, ORP)和静态氧化实验, 探究了光催化剂、紫外光、电子捕获剂和 pH 环境对 PCMP 工艺的影响。在紫外光照射下, 含有 1 g TiO2、0.3 g (NaPO3)6、10 mL H2O2 和 5 g SiO2 磨料的 PCMP 浆料的 MRR 最高(0.95 μm/h),表面粗糙度最低(Ra=0.35 nm)。此外,研究者还对其中的原理进行了探究,在 PCMP 的过程中,表面产生了 Si—C—O、Si—O、C—O 和 C=O 等。在紫外光照射下,TiO2 颗粒表 面产生羟基自由基,并流入 SiC 晶片和抛光垫之间的界面。H2O2 主要通过在紫外光照射 下产生羟基自由基来氧化 SiC。可能的相关反应为

为探究影响 PCMP 效果的主要因素,有研究者探究了光照强度、H2O2 浓度、TiO2 浓度 和 pH 值等因素对紫外光催化反应速率的影响,并对四个因素进行了正交实验,通过测试 ORP 来表征光催化反应速率。实验结果表明,H2O2 浓度对光催化反应速率的影响最大,当 H2O2 浓度小于 4.5%时,ORP 随 H2O2 浓度增大而增大,当 H2O2 浓度超过 4.5%时,ORP 几 乎不再随之增长。同时,研究还发现碱性环境下的 ORP 高于酸性环境,这是因为碱性环境 体系中存在大量 OH −,它可以作为电子捕获剂参与光催化反应,从而生成更多具有强氧化 性的羟基自由基。

除了上述的几个影响 PCMP 的主要因素,紫外光的照射位置也会对 MRR 产生一定影响 。实验结果表明,光照抛光液的 MRR 明显高于光照抛光盘,推测是因为使用光照抛光盘 的方式时,抛光液和紫外光接触时间过短(小于 3 s),光催化反应未能充分进行。为了改 善光催化性能,使光催化反应充分进行。除了将光催化剂作为添加剂加入抛光液中进行 CMP, 还可以使用喷涂技术将表面改性的 TiO2 颗粒添加到聚氨酯(PU)抛光垫基质中,制备出 TiO2 光催化固结抛光垫。实验对比了使用传统抛光垫和 TiO2 光催化固结抛光垫的抛光效果, 数据表明,随着抛光垫中 TiO2 浓度的增加,MRR 最高可达到约 200 nm/h,远高于使用传统 抛光垫的 100 nm/h。同时,与传统抛光垫相比,使用光催化剂固结抛光垫进行 CMP 后的 SiC 晶圆表面可以观察到明显的原子台阶结构(见图 9),粗糙度也从 0.112 nm 降低至 0.0539 nm,展现了光催化剂固结抛光垫在半导体碳化硅 CMP 加工中的优势。

值得一提的是,硫酸根自由基(SO4•- )的 ORP(2.60~3.10 V)高于•OH(1.90~2.70 V), 且 SO4•-的寿命(30~40μs)高于•OH(≤1μs)。因此,基于硫酸根自由基的先进氧化工艺(SRAOPs)有望提高 PCMP 的效率。Wang 等[39]通过利用紫外和 TiO2 的协同作用激活过硫酸钾 (K2S2O8),发现 MRR 和表面粗糙度[Sq(均方根偏差)分别为 608 nm/h 和 0.521 nm。基于 SR-AOPs 提高 CMP 效率的机理总结为

PCMP 方法可以提高 MRR 并保持优异的表面质量。此外,PCMP 仅需要添加紫 外光源,无须对现有 CMP 设备进行结构修改或增加复杂的设备。因此,PCMP 在现有 CMP 工艺中的应用具有巨大的潜力。然而,该方法仍存在一些挑战。首先,需要保证光催化剂在 浆液中的分散性。由于 PCMP 过程通常使用纳米粒子作为光催化剂,这些纳米粒子在水相 中容易发生团聚,导致光催化效率降低。因此需要进一步改善光催化纳米粒子在浆液中的分 散稳定性。其次,需要解决经过长时间紫外光照射的抛光垫的性能退化问题。最后,长时间 紫外灯照射产生的热量可能会影响抛光浆的性能,需要进一步研究。

3.2 电化学辅助氧化

电化学机械抛光(electrochemical mechanical polishing, ECMP)工艺在金属层(如 Cu、W 和 Al)的 CMP 中被广泛研究和应用。等离子体电化学氧化(PECO)技术目前已经应用到 SiC 的表面氧化上,如图 10 所示,将 SiC 连接阳极使其表面带正电,电解液中的 O2 在电 场作用下与 OH-反应生成氧等离子体 O 2-,并被 SiC 表面吸引而聚集,进而发生氧化反应。通过能量色散光谱(EDS)和 X 射线光电子能谱(XPS)分析,证明 SiC 表面已被氧化为 SiO2, 并且在 SiO2 和 SiC 之间形成了过渡层(SiCOx),PECO 实验结果表明,该方法是一种可行 且有效的氧化 SiC 表面的方法,对于 SiC 的 CMP 有很好的应用前景。

影响 ECMP 的因素有很多,包括 pH 值、氧化剂种类和浓度、外加电场等。研究人员使用电化学工作站对 4H-SiC 进行 ECMP,探究了 4H-SiC 在不同 pH、不同氧化剂及其浓度下的腐蚀电位和腐蚀电流,并通过 CMP 实验验证不同条件下的抛光效果。结果表明选用 20% SiO2 为磨料,在 5% vol H2O2,pH=12 的条件下可以获得 285.7 nm/h 的 Si 面去除速率。此 外,研究还发现 NaNO3 的加入能明显抑制 C 面的去除速率,但能提高 Si 面的去除速率,从 而缩小 Si 面和 C 面的去除速率差,这对于 SiC 晶片双面抛光工艺的优化具有借鉴意义。Deng 等研究了芬顿反应在 ECMP 中的应用,并分析了电芬顿反应(EF 反应)的增强机 理。结果表明,外加电场显著提高了氧化活性(总·OH 浓度)和抛光效果。

当 H2O2 浓度为 5.0%,外加电压从 0.0 V 增加到 1.5 V 和 3.0 V 时,氧化活性分别增加了 133.47%和 196.24%;COF 分别增加了 9.05%和 13.36%;MRR 分别提高了 32.26%和 65.59%。电场的应用促进了 Fe3+向 Fe2+的转化,使得 EF 反应比传统 Fenton 反应生成更多·OH,显著提高了抛光浆料的 氧化活性,增强了 SiC 的氧化和抛光效果。

3.3 芬顿反应

近年来,芬顿反应因其可以产生强氧化性的羟基自由基(·OH)而受到广大研究者的关注 和应用,研究一致认为影响芬顿反应的因素有 Fe2+浓度、pH 值、H2O2 浓度、温度、溶解氧 浓度、有机溶液等。实验表明,过量的 Fe2+(FeSO4≥0.03%)和过高的 pH 值(pH≥5)会 导致形成絮凝复合物或沉淀物,而过量的 H2O2(H2O2≥10%)可能会捕获反应中产生的·OH, 降低 CMP 效率。通过使用含有 0.02% FeSO4 和 5% FeSO4 的 Fenton 试剂,在 pH=3 的 H2O2 中产生了高浓度的·OH,显著提高了 SiC 衬底晶圆的抛光质量,获得了 Ra=0.1869 nm 的光滑表面。此外,有研究者比较了 Fenton 反应中不同催化剂的催化效果及其对 SiC 衬底 晶圆 CMP 的影响,并使用 Fe3O4 催化剂获得了粗糙度为 0.47nm 的 SiC 衬底晶圆光滑表 面。通过 XPS 分析芬顿反应 CMP 前后 SiC 表面成分的变化,实验人员总结出基于芬顿反应 的 SiC 衬底晶圆 CMP 工艺原理:在 SiC 衬底晶圆的抛光表面上,大量 C–Si 和 C–C 键 被暴露并形成悬空键,这些键很容易被通过外界反应而重建或移除。如图 11 所示,芬顿反 应溶液在 Fe3O4 的催化下进行反应,生成 Fe2+和 Fe3+。其中 Fe2+与 H2O2 发生芬顿反应,产 生强氧化剂·OH,破坏了 C-Si 和 C-C 键。接着,SiC 表面与反应溶液中的溶解氧(O2)接触, Si 原子与 O 原子反应生成 Si-O2 键(即 SiO2 氧化物层),同时,C 原子与 O 原子结合产生 C=O 键(气态 CO2)。Fe3+与 H2O2 连续反应生成 Fe2+,使整个反应连续进行。

芬顿反应的催化效率和浆料稳定性会受到浆料 pH 的影响。当浆料 pH 值高于 3 时,Fe2+ 会转化为 Fe(OH)3 沉淀物,导致芬顿反应效率降低。因此,以往的实验主要在强酸条件(pH < 3)下进行,以避免 Fe(OH)3 沉淀的产生。然而,当 pH 值低于 7 时,浆料中的磨粒往往会 聚集,使 MRR 下降。虽然在实验研究阶段这种聚集问题不会太严重,因为 CMP 实验通常 时间不超过 1 小时,且抛光浆料不会被回收利用。但是,在大规模生产中,单个 CMP 过程 的持续时间长达 3 至 5 小时,抛光浆料的循环时间通常超过 10 小时。因此,在实际应用中, 在强酸条件下胶体二氧化硅的聚集问题必然成为一个越来越严重的难题,必须引起足够的重 视。

针对这种情况,需要对 CMP 浆料的 pH 环境进行优化,在保证芬顿反应的催化效率的 同时,还要防止磨料的聚集和沉淀物的形成。这不仅需要选择合适的 pH 调节剂和缓冲剂, 还需要对 CMP 过程中的其他因素进行优化,以最大限度地提高表面质量和加工效率。

3.4 其他增效方法

3.4.1 臭氧辅助氧化

臭氧气体因其氧化能力极强(ORP 为 2.07 V,仅次于氟的 2.87 V)而被考虑用于氧化 SiC 表面从而辅助 CMP。高浓度臭氧可以有效清洁 4H-SiC 表面的含碳污染物,同时一部分 表面也会被臭氧所氧化。如图 12 所示,通过臭氧发生器将臭氧气泡鼓入市售抛光浆料 中,可以得到臭氧浓度约为 0.42 mg/L 的臭氧增强的 SiC 抛光浆料。实验中通过纳米压痕实 验表征臭氧气泡水对 SiC 的氧化效果,结果表明反应后表面硬度更低,压头穿透深度更大, 证明臭氧氧化了 SiC 表面。CMP 对比实验结果表明,使用臭氧增强的 SiC 抛光浆料的 MRR 约为 180 nm/h,远高于使用传统市售浆料的 26 nm/h,展现出将臭氧运用于 4H-SiC CMP 中 的潜力。然而,这种方法需要对抛光设备进行密封。特殊的气体环境给 4H-SiC 晶片的 CMP 带来了额外的安全问题。

3.4.2 超声辅助氧化

超声辅助磨料加工在材料加工领域已经得到广泛的运用,这种方法可以提高加工速率, 减少表面损伤。2016 年,有研究者分析了微圆柱形 SiC 表面超声振动辅助抛光的材料 去除机理,首次提出了用以分析 SiC 圆柱表面摩擦行为的高频摩擦力采集方法,并分别 研究了超声振动、摩擦力与微圆柱表面质量的关系。实验结果表明,当施加超声波振动时, 摩擦力相应地减小,从而获得更好的表面质量。吉林大学的 Hu 等[58]自主设计并制造了一款超声波辅助加工系统,采用超声 CMP 与超声研磨相结合的方法加工 4H-SiC 的 Si 面,获得 了最高 1.057 μm/h 的 MRR 和最低 0.474 μm 的峰谷值。对超声腐蚀后的 Si 面进行 XPS 分析,Si—C—O 键和 Si-O 键的存在表明超声可以促进 CMP 浆料对晶圆表面的氧化过程, 进而提高 CMP 效率。

4 结语与展望

本文综述了单晶 SiC 湿法氧化的研究现状,讨论了针对提高 SiC 表面氧化效果而选用 的传统氧化剂、氧化增效方法,并从理论计算的角度探讨单晶 SiC 湿法氧化的机理。得到以 下结论:

1) 氧化剂种类、氧化剂浓度、pH 值是影响 SiC 湿法氧化速率的主要因素。选用 KMnO4 作 为氧化剂抛光的 MRR 一般高于 H2O2,特别是酸性条件下(pH=2~4)的 KMnO4 具有更强的氧 化性,因而会获得更高的抛光速率,但酸性抛光液对于抛光设备的腐蚀更严重。氧化剂浓度 需要维持在一个合适的值,使得 CMP 过程中化学作用和机械作用保持平衡。

2) 可以通过采用光催化、电化学、超声、芬顿反应等辅助方法提高对 SiC 表面的氧化效率, 主要是通过提高具有强氧化性的羟基自由基(·OH)的产生效率来实现的,因此如何调整工艺 和实验参数来提高·OH 的浓度是优化 SiC 氧化增效方法的关键。

3) 通过第一性原理计算和分子动力学模拟的方式,可以从微观角度了解 SiC 表面氧化的机 理和进行过程。目前认为 C 面是通过形成 COx 气体溢出实现表面氧化和传质的,Si 面则更加倾向于形成 C 团簇来弥补过多的悬挂键,这也解释了 Si 面和 C 面的氧化速率差异。O2 向 SiC 表面的扩散和 COx 气体的溢出可能是限制氧化速率的因素。

为进一步提高单晶 SiC 湿法氧化速率,进而提高 4H-SiC CMP 抛光速率,应综合考虑氧 化剂的选用和工艺参数的调整,同时利用合理的氧化增效方法,尝试不同增效方法组合使用, 提高抛光浆料中的羟基自由基(·OH)浓度,从而提高氧化速率。此外,通过理论计算的方法 了解 SiC 氧化的过程和机理,有助于从原理层面寻找提高氧化速率的方法。但目前理论计算 模型体系较为简单,无法还原更为真实复杂的湿法氧化环境,这也是未来需要研究和改进的地方。

来源:半导体封装工程师之家

半导体工程师

半导体经验分享,半导体成果交流,半导体信息发布。半导体行业动态,半导体从业者职业规划,芯片工程师成长历程。