机床被誉为“工业母机”,其技术水平直接关乎国家制造业竞争力。

历经百年风雨的美国机床工业,其中兴与衰又有几何?

一、

美国机床工业的起步相较于英国,晚了整整50年。

18世纪末,美国在机床领域几乎一片空白,只能依赖从欧洲进口机床来满足基本的工业需求。

然而,美国并未因此而气馁,而是踏上了一条“技术移植 + 本土创新”的独特发展道路,试图实现对欧洲的反超。

1798年,伊莱·惠特尼创造性地提出了“零件互换性技术”,彻底改变了传统的生产模式。

在此之前,机械零件的制造往往依赖于工匠的手工技艺,每个零件都具有独特性,难以实现互换。

而“零件互换性技术”的应用,使得零件可以大规模、标准化生产,大大提高了生产效率和产品质量。

1898年,泰勒(F.W. Taylor)和怀特(M. White)发明的高速钢刀具更是为机床工业的发展注入了强大动力。

高速钢刀具具有更高的硬度和耐磨性,能够承受更高的切削速度,使生产效率大幅提升了60%。

进入19世纪后期,美国以“规模 + 效率”的独特理念,彻底颠覆了传统工业的发展逻辑。

1896年,格里森公司成功研制出齿轮加工设备。

齿轮作为机械传动的关键部件,其加工精度和质量直接影响着机械设备的性能。

格里森公司的齿轮加工设备具有高精度、高效率的特点,为汽车工业的发展提供了有力支持,推动了汽车工业的爆发式增长。

1913年,福特流水线的诞生,成为工业史上的一座里程碑。

它将汽车生产过程分解为多个简单的工序,通过传送带的运转,使工人可以在固定的位置上重复进行单一的操作,从而实现了汽车的大规模生产。

这一创新举措将汽车成本降低了80%,不仅让汽车成为了大众消费品,也为大规模生产模式奠定了坚实基础。

1934年,美国建成了全球首条组合机床自动线。

这条自动线的年产能高达3000万套轴承,实现了轴承生产的自动化和规模化。

组合机床自动线的出现,标志着美国机床工业在生产效率和自动化水平上达到了一个新的高度。

然而,在技术飞速发展的背后,美国工业也面临着诸多质疑。

它被欧洲嘲讽为“科学盐碱地”,因为在创新能力和基础研究方面,美国与欧洲相比仍存在一定差距。

1910年,美国机床专利中60%直接复制德国设计,甚至在行业内流行“不抄袭等于不努力”的自讽却不自知的话语。

二、

二战的硝烟散去,通过“回形针计划”,美国吸纳了1600名德国科学家,也迎来了机床工业发展的黄金时期。

这些顶尖人才的到来,为美国带来了先进的技术和创新的理念,奠定了美国在机床技术领域的霸权基础。

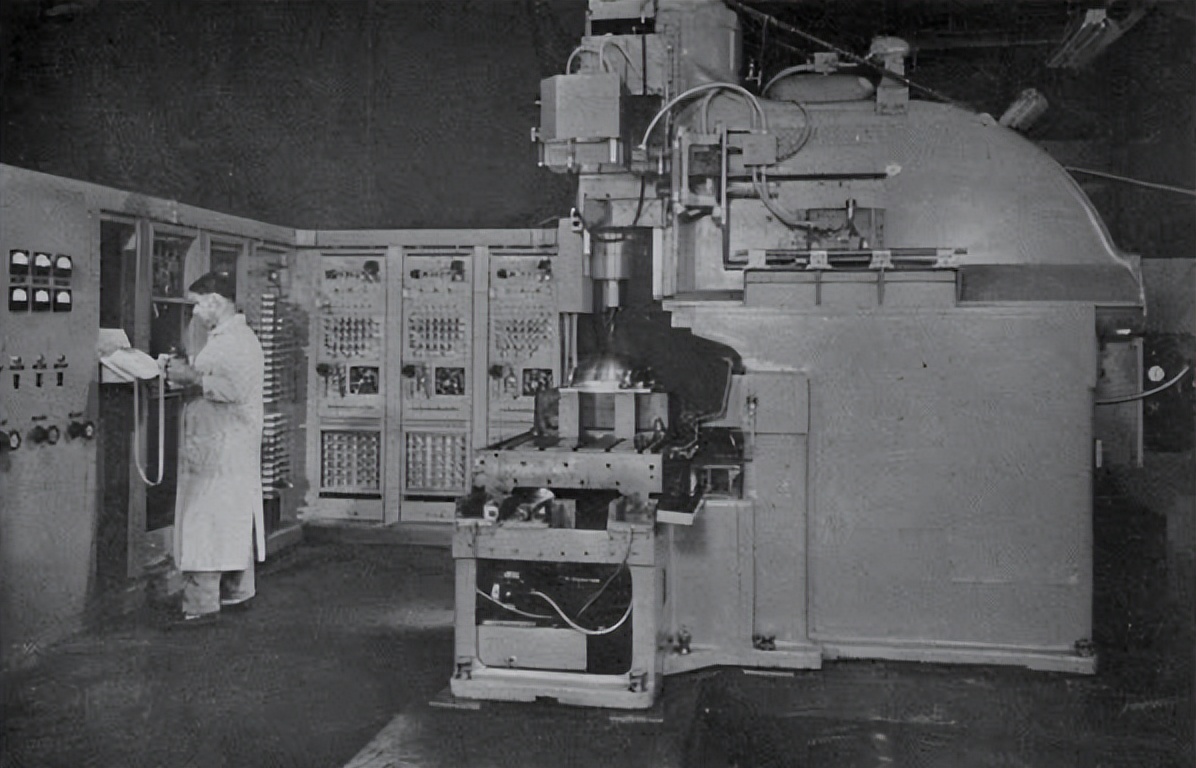

1952年,麻省理工学院(MIT)成功研制出三轴数控铣床,开启了机床数控时代的大门,为数控技术奠下基石。

三轴数控铣床采用先进的计算机控制系统,能够实现高精度的运动控制,定位精度达到±0.025毫米。

这一精度在当时是前所未有的,使得机床加工不再依赖于人工操作的经验和技巧,大大提高了加工精度和生产效率。

1958年,Milwaukee - Matic II加工中心的出现,进一步推动了数控技术的发展。它实现了自动换刀功能,使加工过程更加连续和高效,加工效率提升了300%。

随后的1962年,金刚石刀具车床的面世,标志着美国在超精密加工领域取得了重大突破。

金刚石刀具具有极高的硬度和耐磨性,能够实现对材料的高精度切削。

该车床加工的表面粗糙度达Ra 0.01微米,这一精度在当时达到了世界领先水平。

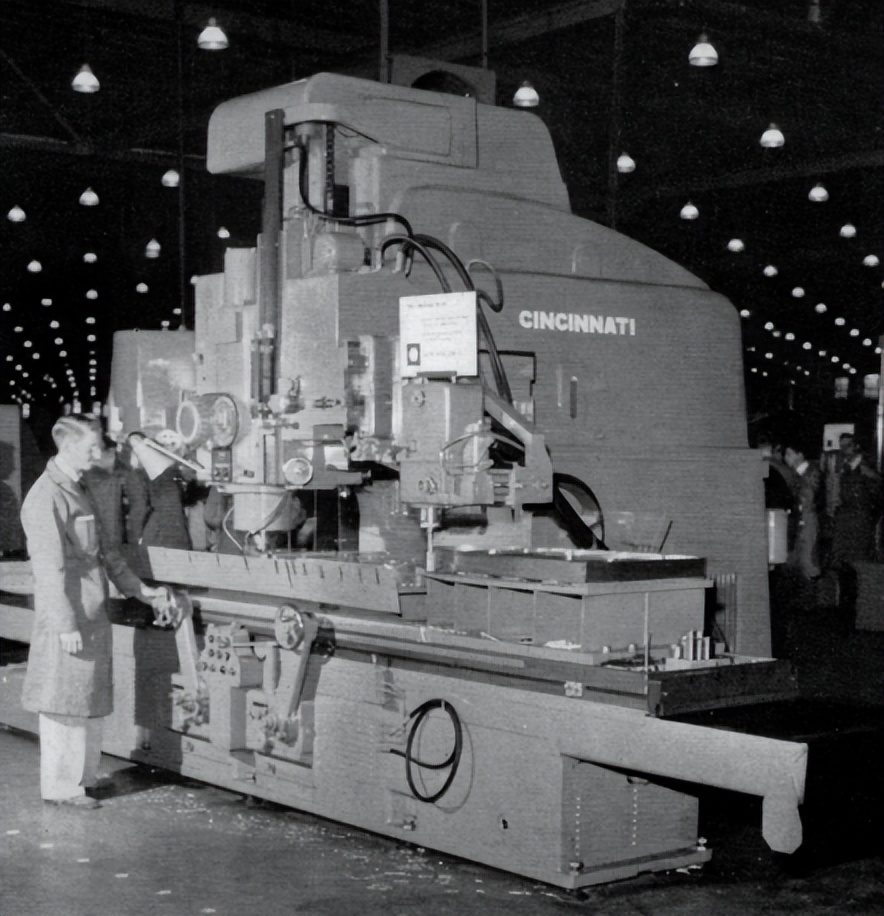

辛辛那提Hydrotel T - 10机床的诞生,成为了航空航天复杂曲面加工领域的里程碑。

它是全球首台实现五轴联动的机床,能够在五个坐标轴上同时进行运动控制,从而实现对复杂曲面的高效、精确加工。

这一技术的出现,使得美国在航空航天等高端制造领域占据了绝对优势,支撑了阿波罗登月舱等尖端制造项目的顺利进行。

1984年,劳伦斯利弗莫尔国家实验室(LLNL)的LODTM车床更是以其惊人的25纳米直线精度震惊世界,至今仍未被超越。

LODTM车床的成功研制,为美国在航空航天、国防等高端领域的发展提供了强有力的技术支持。

二战后的二十年里,美国机床技术全面领先于世界。

波音707客机、SR - 71侦察机等标志性产品的成功研制,都离不开美国先进的机床技术的支持。

这些产品不仅彰显了美国在航空航天领域的强大实力,也进一步巩固了美国在全球机床工业中的霸主地位。

然而,辉煌的背后往往隐藏着危机。

三、

美国机床工业的衰退始于20世纪80年代,多种因素相互交织,导致其逐渐被日本、德国超越。

美国政府在科研投入上存在严重的失衡问题。

过度将资金投入到军工和实验室项目中,例如LODTM车床的研发耗资高达1.4亿美元。

这种资源分配方式使得民用市场的需求被严重忽视。

企业为了追求技术的先进性,执着于研发±0.001毫米的“实验室精度”产品,却忽略了市场的实际需求和成本控制。

这些高端产品的价格高出德国、日本同类产品3 - 5倍,在市场竞争中逐渐失去了竞争力。

20世纪80年代,美国机床企业数量急剧减少,从450家锐减至150家。

曾经的行业巨头费洛斯公司宣告破产,辛辛那提被德国吉特迈收购。

与此同时,日本法那科(FANUC)公司凭借其低价高性能的数控系统,迅速抢占了全球70%的市场份额。

美国机床产业链的空心化现象日益严重,许多关键零部件和技术依赖进口,产业竞争力大幅下降。

美国机床企业在发展过程中存在短期逐利的倾向,缺乏长期的战略规划。

为了追求短期利润,企业忽视了人才培养和技术创新,导致人才流失严重。

此外,美国国内机床市场需求过度依赖汽车工业。

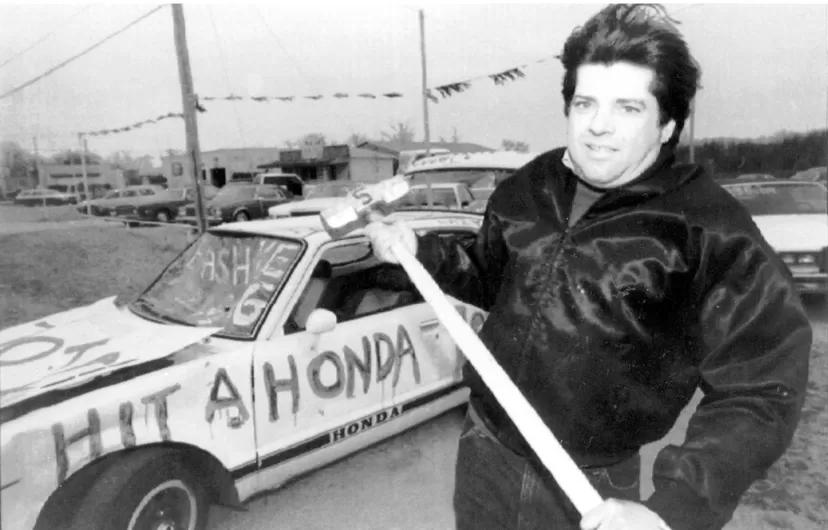

20世纪80年代,日本廉价汽车的大量涌入,对美国汽车工业造成了巨大冲击,进而导致机床订单锐减,加剧了美国机床工业的衰退。

至2000年,美国机床产值仅占全球的6%,而德国和日本分别占据25%和19%。曾经的机床霸主,如今已风光不再,陷入了深深的困境。

四、

面对机床工业的衰退,美国并未坐以待毙,而是积极采取措施。

美国的军工巨头与顶尖学术机构建立了紧密的合作关系,形成了“军工 - 学术复合体”。

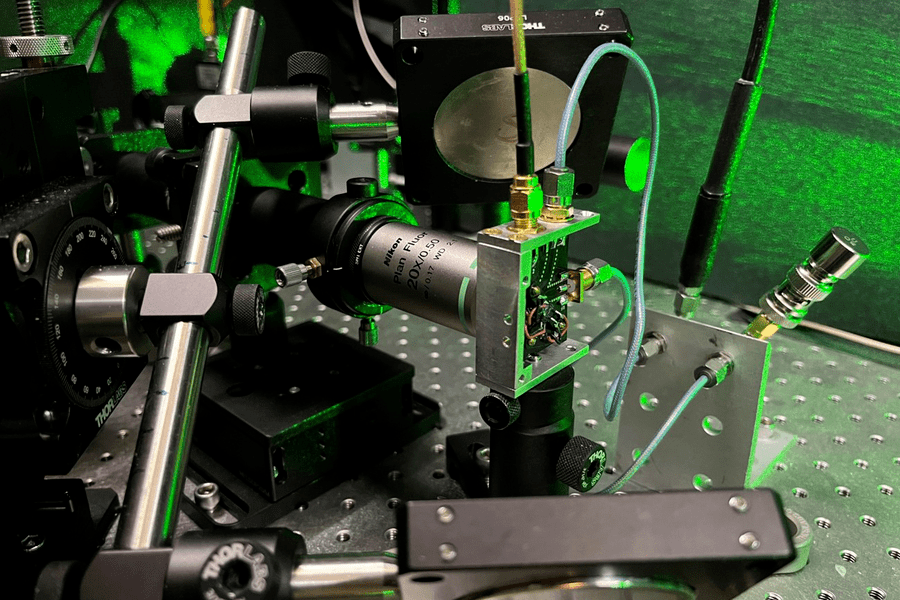

洛克希德·马丁公司与麻省理工学院(MIT)合作开发纳米级离子束加工机,用于F - 35隐身涂层的制造。

这种加工机能够实现高精度的材料加工,为F - 35战斗机的隐身性能提供了有力保障。

2021年,美国能源部资助1.2亿美元研发量子机床,目标是突破原子级精度。

量子机床作为一种具有革命性的加工技术,一旦研发成功,将彻底改变高端制造领域的格局。

此外,美国通过在国际标准制定组织中的主导地位,利用ISO/TC39主导国际机床标准的制定。

通过制定有利于美国企业的标准,限制其他国家高端设备的出口。

同时,美国还对中国沈阳机床、日本马扎克等企业实施EDA软件与数控系统禁运,试图通过技术封锁来维护自身的优势地位。

2022年,美国出台《芯片与科学法案》,拨款520亿美元用于重建本土精密制造链。

该法案要求台积电在亚利桑那州的工厂必须采购50%的美国机床,旨在推动制造业回流美国,重振美国的机床产业和高端制造业。

通过制造业回流战略,美国希望能够恢复其在全球制造业中的主导地位,提高本国工业的竞争力和安全性。

当前,美国在高效自动化机床、FMS(柔性制造系统)等领域仍保持着领先地位,主要服务于航空、医疗等高端行业。

这些领域对机床的精度、效率和自动化程度要求极高,美国凭借其先进的技术和强大的研发能力,在这些领域占据着重要的市场份额。

五、

美国机床工业的兴衰历程,为全球机床产业的发展提供了深刻的启示。

德国的“隐形冠军”模式专注于细分领域的技术创新和产品质量提升,通过长期的技术积累和市场深耕,在全球机床市场中占据了重要地位。

日本的“精益生产”理念强调消除浪费、优化生产流程,实现了产品的高性价比和高效生产。

而美国在发展过程中,过于注重技术研发,忽视了商业生态的培育,导致创新成果难以转化为实际的市场竞争力。

此外,美国大学的研究缺乏与产业的紧密结合,过于追求SCI因子等学术指标,使得机床技术在学术研究中逐渐边缘化,人才流失严重。

20世纪80年代,美国汽车工业的衰退直接导致机床订单锐减,而日本机床企业通过灵活的定制化生产和严格的成本控制,成功抢占了市场份额。

再加上保护本土市场,要知道任何一个国家的产业发展都离不开国际合作,也因此错失了全球需求增长的机遇。

实际上美国机床工业的百年历程,宛如一部生动的教科书,警示着我们:实验室中的高精度技术固然重要,但只有与市场需求紧密结合,才能真正转化为产业的竞争力。

技术霸权并非坚不可摧,一旦产业生态失衡,终将走向崩塌。

用户56xxx07

德国机床也就算了,日本机床算个屁呀!