摩擦控制着日常生活,但通常不被注意到。比如:人们能够在不滑倒的情况下行走,踩踏板自行车时需要的阻力很小,但拉刹车希望阻力很大。总体而言,机器消耗了全球20%的能源来克服摩擦阻力。然而,当今的摩擦调节策略源于一个多世纪的工程见解,通常涉及与油或润滑脂相关的润滑界面。

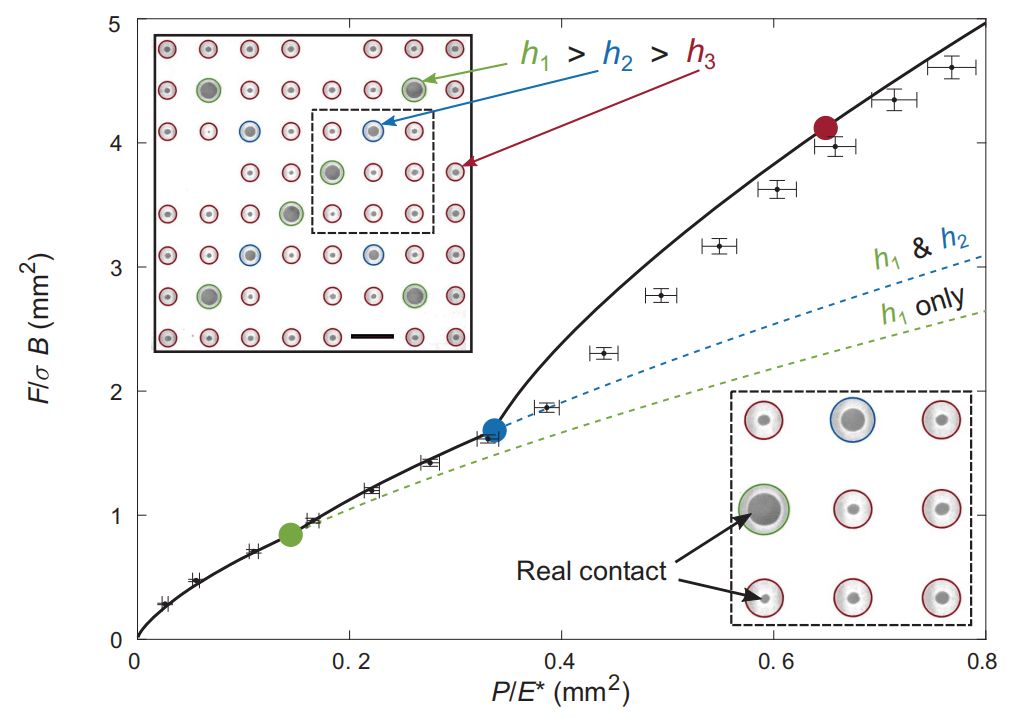

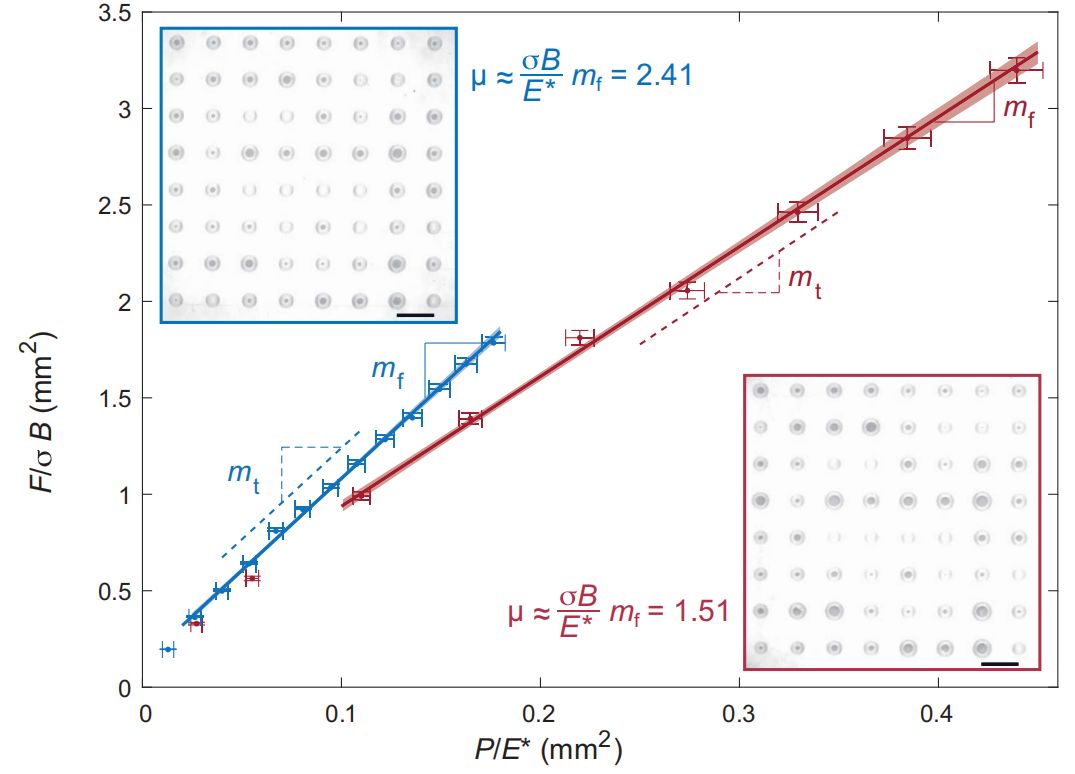

在此,法国里昂大学Julien Scheibert教授等人报告了一种合理设计界面摩擦特性的替代策略,提出了一种通用的表面设计策略来制备具有法向力和摩擦力之间预定义关系的干粗糙界面。这种超界面通过将简化的表面形貌视为球形粗糙度的集合,规避了摩擦学通常的多尺度挑战。通过优化各个凹凸不平的高度,可以针对特定的摩擦定律。

同时,通过各种厘米尺度的弹性体-玻璃超界面,说明了三种可实现的摩擦定律,包括具有指定摩擦系数的线性定律和不寻常的非线性定律。这种设计策略代表了一条不受规模和材料影响、无化学品的途径,可实现节能和适应性强的智能界面。

相关文章以“Designing metainterfaces with specified friction laws”为题发表在Science上。

研究背景

表面形貌对摩擦的影响早已为人所知。摩擦学(摩擦科学)的创始人之一查利·奥古斯丁·库仑(Charles-Augustin Coulomb)在1779年写了一篇关于粗糙表面上的“bumps”的文章,表面形貌决定了两个物体的实际接触量。因此,两个物体通常只接触其地形的最高峰。随机界面的接触面积与施加的载荷成正比地增加,表面变形以接触更加紧密。摩擦力通常与接触面积成正比,这就是为什么摩擦系数(摩擦力与法向力之比)是恒定的。

尽管经过几个世纪的研究,仍然缺乏对摩擦的全面了解。例如,根据第一性原理预测给定接触界面的摩擦力 F 值仍然遥不可及,这主要是因为表面的多尺度特征和接触相互作用的多物理场性质。因此,一旦材料对、固体形状、载荷条件、表面光洁度或环境条件发生任何变化,就必须进行耗时且耗费资源的实验测试来校准接触界面的摩擦行为。这种无法控制摩擦的情况是干接点界面设备的主要障碍。对于软界面,这些设备包括运动配件、机器人抓取设备、虚拟现实触觉反馈工具和传送带。

目前,表面功能化是全球范围内提供具有改进摩擦能力的接触界面的主要方法 。它通常包括在各种长度尺度上创建某种表面形貌或在固体表面添加均匀或异质的薄涂层。不幸的是,尽管在各种特定案例中取得了许多成功,但这种方法仍然基于反复试验。通过规避难以理解自然界面摩擦的主要缺陷,需要提出并验证了一种通用设计策略,以准备具有按需摩擦特征的多触点界面。

研究内容

随机粗糙度存在于所有自然和人造界面上,但理解粗糙度对摩擦的影响很复杂,粗糙度是无刻度的。为了施加控制,工程师们长期以来一直明确地将具有明确定义长度尺度的几何结构引入界面。虽然可以测量这些结构对润滑界面的影响,但它们的功能作用是有争议的,阻碍了具有所需特性的表面的设计。

本文中凹凸不平的超界面也明确地引入了长度尺度,但以非常可控的方式,并且适用于未润滑的接触。通过实验表征了粗糙度、力学和化学对单个凸块摩擦特性的影响,并将其输入到机器学习模型中,该模型用于设计由许多凸块组成的元界面的聚合响应。然后优化凸块的高度分布,以产生所需的接触面积与法向载荷的函数关系,从而调整摩擦响应。通过这种小尺度和凸块尺度响应的受控分离,可以“编程”元界面的摩擦响应。通过离散构建块的几何形状和属性对材料行为进行编程的想法在超材料领域根深蒂固。

这一概念在力学中的首次实现可以追溯到1987年工程科学家 Roderic Lakes的工作,他提出了一种由重复的相同晶胞组成的材料,并且能够模仿在某些泡沫中观察到的不寻常的辅助行为 。晶胞的几何形状定义了整个超材料的宏观行为,从而能够控制结构和性能之间的关系。

为了绕过粗糙界面摩擦的多尺度和多物理场挑战,通过考虑光滑和粗糙表面之间的平面-平面接触界面,提出了表面描述的简单性和丰富性之间的折衷方案。一旦材料对固定,界面的可设计特征是粗糙表面的形貌,它被构建为单个微观粗糙度的集合,具有良好控制的几何特性和与光滑配合面的校准接触和摩擦行为。新兴宏观尺度行为的丰富性源于所有单个粗糙度的几何属性的无数种可能组合。

正如可以对材料的微观结构进行工程设计,以提供具有自然界中罕见的宏观特性的超材料一样,本文提出了一种设计策略来制备具有复杂预定义摩擦行为的接触界面(图1),将这些表示为元界面。该策略从目标摩擦定律开始,表示为宏观关系 F目标(P)施加在界面上的法向载荷P与目标宏观摩擦力F之间目标。该定律是反演步骤的输入,其输出是对表面形貌的几何描述,包括必要的凹陷数及其各个属性(形状、大小、高度、位置)的列表。反转基于两个主要成分。

首先,通过初步校准(图1中右上图)获得单个微接触的压痕和摩擦行为,这可以通过现有的摩擦学模型捕获,但不需要。至关重要的是,这些校准行为包含由于制造工艺、界面物理化学或表面污染而产生的任何特定影响。

其次,确定了一个合适的基于粗糙度的摩擦模型,该模型能够预测作为粗糙度种群的集体响应的全局摩擦行为。根据预期的相关物理场,该模型的范围可以从分析到数值。通过人工智能根据倒置的凹凸不平的几何形状,可以制造相应的样品。规定粗糙度的材料和特征尺寸有助于选择相关的制造方法。最后,对光滑配合面进行剪切试验,可以确定由此产生的摩擦定律F(P),并通过与F的直接比较目标(P),评估工作流程的整体可靠性。目标摩擦定律的差异可能是由于单个粗糙度行为的校准不完整、摩擦模型中的错误假设或制造缺陷引起的。

综上所述,将这种有源元件嵌入到元界面中将能够控制摩擦并促进摩擦适应性。事实上,这种可重构界面的简单形式已经实现,以控制润湿性。摩擦自适应性将有许多应用,例如具有触觉反馈的触摸显示器,目前控制摩擦的尝试集中在电化学或电粘附上,元界面方法将取代化学路线,其不仅控制简单的摩擦力,而且在控制摩擦力对法向载荷的整个非线性依赖性似乎触手可及。

此外,关键的工程挑战将围绕可靠性展开,摩擦通常伴随着磨损。活性元件的小型化也将具有挑战性,但微系统或刺激响应材料都可以提供解决方案。

Antoine Aymard, Emilie Delplanque, Davy Dalmas, and Julien Scheibert, Designing metainterfaces with specified friction laws, Science (2024).