一、速冻鲜肉馅生产工艺流程

二、速冻鲜肉馅工艺规程

三、速冻鲜肉馅生产作业指导书

1 原料肉验收

1.1 操作要求

车间领料时必须认真对所领取的原辅料作感官检验,并作好记录

1.2 操作程序

1.2.1 凡车间领取原辅料时,首先办理领料手续,领取的原辅料临时堆放整洁、下有垫板,废弃的包装物及时清除

1.2.2 核对原辅料的名称、数量是否与领料单相符,包装是否完整,然后进行感官检查;如发现原辅料有结块、霉变、色泽变化以及有异味等异常现象,应退回原料仓库,并通知有关部门另作处理,并作好记录;如遇到有异的原辅料应立即通知质检部门,确认无问题方可使用

1.2.3 原料肉入库验证(每批索取营业执照、检疫证)

1.2.4 原料肉进入冷库(-18℃)或用于生产

1.2.5 原料肉感官指标符合《原辅料入库检验标准》

1.2.6 按原料肉的品名、规格、数量和质量验收(原辅料入库验收标准)

1.3 安全卫生

1.3.1 原辅料必须符合国家卫生要求

1.3.2 车间原辅料临时堆放处,必须设专间清洁卫生,并具有通风防潮、防霉、防蝇、防虫,防鼠等措施

1.3.3 各种工器具、衡器、盛器必须清洁卫生,使用前后必须清洁干净,设专处保管

2 清洗

2.1 操作要求

控制清洗程度

2.2 操作程序

将验收的原料肉放入不锈钢温水盆中,将夹心肉逐块清洗干净

2.3 安全卫生

工具在使用前后必须保持清洁卫生

2.4 日常保养及故障处理

每班必须按照日常保养制度做好保养工作

3 沥干

3.1 操作要求

控制水分

3.2 操作程序

将清洗好的原料肉用挂肉勾,将肉挂在不锈钢架子上沥干水分

3.3 安全卫生

工具在使用前后必须保持清洁卫生

3.4 日常保养及故障处理

每班必须按照日常保养制度做好保养工作

4 绞碎

4.1 操作要求

控制好细度

4.2 操作程序

将沥干好的原料肉放入绞碎机种绞碎

4.3 安全卫生

工具在使用前后必须保持清洁卫生

4.4 日常保养及故障处理

每班必须按照日常保养制度做好保养工作

5 配料、投料

5.1 操作要求

5.1.1 每次投料前必须对领取的原辅料数量进行复核,按方配料

5.1.2 原辅料必须符合企业原辅料验收标准,配料前需对原辅料作感官检查

5.2 操作程序

5.2.1 核对各种原辅料是否有当批次的原辅料出厂检验报告

5.2.2 按产品配方表计算用量、配料,并按表复核原辅料

5.2.3 每班工作结束清扫干净操作现场

5.3 安全卫生日常保养

5.3.1 电子称每年检定一次

5.3.2 工作结束将电子称、工器具、配料现场清洗干净,将剩原辅料袋口扎好,存放指定地点,离地隔墙

5.4 故障处理

异常原辅料不能配料投入生产,应及时报告有关部门解决。

6 搅拌

6.1 操作要求

控制好搅拌均匀

6.2 操作程序

6.2.1 将配好的辅料倒入搅拌机中兑好水和肉馅搅拌55分钟左右

6.2.2 工作结束清扫干净操作现场,并将工器具清洗干净、淋干备用

6.3 安全卫生

6.3.1 设备、配件、工具在使用前后必须保持清洁卫生

6.3.2 投料的原辅料必须符合卫生要求

6.3.3 每天操作完毕后,确保卫生。

7 包装

7.1 操作要求

包装间保持干燥,清洁卫生,与食品直接接触的设备保持清洁

7.2 操作程序

7.2.l 电子称校零,检查其准确性

7.2.2 封口机温度调整到200-250℃,先预热10分钟左右,再进行称取相应规格的产品封口

7.3 称重,封口不漏气

7.3 安全生产

检查输送带上、工作面板上、工作台上无杂物

7.4 日常保养,故障处理

7.4.1 严格执行三级保养制度,认真做好日保养,按要求对各部件进行检查,并作好记录

7.4.2 本机使用时若发现有异常噪声及不正常运转、电器失灵时,应立即停机,及时通知有关部门检查修复,并作好记录

8 速冻

8.1 操作要求

8.1.1 控制好速冻库的速冻温度以及速冻速率

8.2 操作程序

8.2.1 认真控制好速冻工艺参数(1)速冻温度:-30℃~-40℃(2)在30min内通过最大冰晶使中心温度从-1℃降到-5℃,形成冰晶直径小于100um(3)速冻终了食品中心温度-18℃以下

8.2.2 每班工作完毕,设备、配件、工具等清洗干净、安放到位,然后关掉电源开关

8.3 安全卫生

设备、配件、工具在使用前后必须保持清洁卫生

8.4 日常保养及故障处理

8.4.1 每班必须按照日常保养制度做好保养工作

8.4.2 机器工作时如发现电器控制信号、仪表及机械异常、失灵等现象,必须立即关掉电源作好记录,并通知有关部门检查维修,严禁带病运转

9 成品入库

9.1 严格执行本企业成品仓库的各项有关制度,办理入库手续,

9.2 成品仓库应有防尘、防蝇、防鼠措施,保证通风、清洁卫生,入库的产品按品种离地离墙,堆放整齐,执行先进先出的销售制度,帐、卡、物相符

9.3 运输车辆必须有防尘设施,符合食品卫生要求,工作人员应穿戴工作衣帽,做好个人卫生。

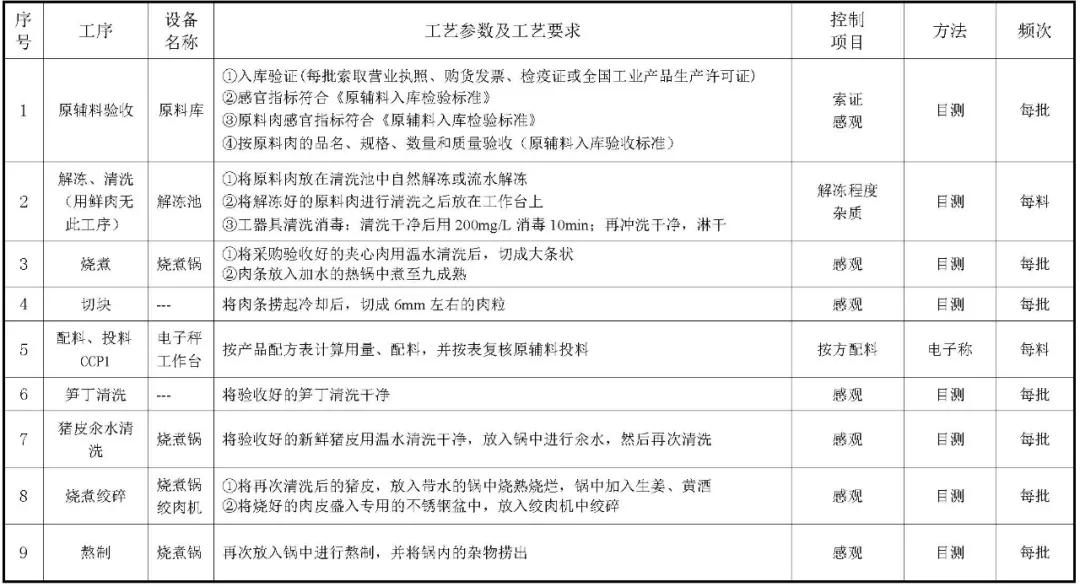

02、速冻三丁馅工艺一、速冻三丁馅生产工艺流程

二、速冻三丁馅工艺规程

三、速冻三丁馅生产作业指导书

1 原辅料验收

1.1 操作要求

车间领料时必须认真对所领取的原辅料作感官检验,并作好记录

1.2 操作程序

1.2.1 凡车间领取原辅料时,首先办理领料手续,领取的原辅料临时堆放整洁、下有垫板,废弃的包装物及时清除

1.2.2 核对原辅料的名称、数量是否与领料单相符,包装是否完整,然后进行感官检查;如发现原辅料有结块、霉变、色泽变化以及有异味等异常现象,应退回原料仓库,并通知有关部门另作处理,并作好记录;如遇到有异的原辅料应立即通知质检部门,确认无问题方可使用

1.2.3 入库验证(每批索取营业执照、购货发票、检疫证或全国工业产品生产许可证)

1.2.4 感官指标符合《原辅料入库检验标准》

1.2.5 原料肉感官指标符合《原辅料入库检验标准》

1.2.6 按原料肉的品名、规格、数量和质量验收(原辅料入库验收标准)

1.3 安全卫生

1.3.1 原辅料必须符合国家卫生要求

1.3.2 车间原辅料临时堆放处,必须设专间清洁卫生,并具有通风防潮、防霉、防蝇、防虫,防鼠等措施

1.3.3 各种工器具、衡器、盛器必须清洁卫生,使用前后必须清洁干净,设专处保管

2 解冻、清洗(用鲜肉无此工序)

2.1 操作要求

控制解冻程度

2.2 操作程序

2.2.1 将原料肉放在清洗池中自然解冻或流水解冻

2.2.2 将解冻好的原料肉进行清洗之后放在工作台上

2.2.3 工器具清洗消毒:清洗干净后用200mg/L消毒10min;再冲洗干净,淋干

2.3 安全卫生

工具在使用前后必须保持清洁卫生

2.4 日常保养及故障处理

每班必须按照日常保养制度做好保养工作

3 烧煮

3.1 操作程序

3.1.1 将采购验收好的夹心肉用温水清洗后,切成大条状

3.1.2 肉条放入加水的热锅中煮至九成熟

3.2 安全卫生

工具在使用前后必须保持清洁卫生

3.3 日常保养及故障处理

每班必须按照日常保养制度做好保养工作

4 切块

4.1 操作程序

将肉条捞起冷却后,切成6mm左右的肉粒

4.2 安全卫生

工具在使用前后必须保持清洁卫生

4.3 日常保养及故障处理

每班必须按照日常保养制度做好保养工作

5 配料、投料

5.1 操作要求

5.1.1 每次投料前必须对领取的原辅料数量进行复核,按方配料

5.1.2 原辅料必须符合企业原辅料验收标准,配料前需对原辅料作感官检查

5.2 操作程序

5.2.1 核对各种原辅料是否有当批次的原辅料出厂检验报告

5.2.2 按产品配方表计算用量、配料,并按表复核原辅料

5.2.3 每班工作结束清扫干净操作现场

5.3 安全卫生日常保养

5.3.1 电子称每年检定一次

5.3.2 工作结束将电子称、工器具、配料现场清洗干净,将剩原辅料袋口扎好,存放指定地点,离地隔墙

5.4 故障处理

异常原辅料不能配料投入生产,应及时报告有关部门解决。

6 笋丁清洗

6.1 操作程序

将验收好的笋丁清洗干净

6.2 安全卫生

工具在使用前后必须保持清洁卫生

6.3 日常保养及故障处理

每班必须按照日常保养制度做好保养工作

7 猪皮汆水清洗

7.1 操作程序

将验收好的新鲜猪皮用温水清洗干净,放入锅中进行汆水,然后再次清洗

7.2 安全卫生

工具在使用前后必须保持清洁卫生

7.3 日常保养及故障处理

每班必须按照日常保养制度做好保养工作

8 烧煮绞碎

8.1 操作程序

8.1.1 将再次清洗后的猪皮,放入带水的锅中烧熟烧烂,锅中加入生姜、黄酒

8.1.2 将烧好的肉皮盛入专用的不锈钢盆中,放入绞肉机中绞碎

8.2 安全卫生

工具在使用前后必须保持清洁卫生

8.3 日常保养及故障处理

每班必须按照日常保养制度做好保养工作

9 熬制

9.1 操作程序

再次放入锅中进行熬制,并将锅内的杂物捞出

9.2 安全卫生

工具在使用前后必须保持清洁卫生

9.3 日常保养及故障处理

每班必须按照日常保养制度做好保养工作

10 冷却凝结

10.1 操作程序

将熬好的肉皮烫盛入专用的胶合内,放入冷库进行冷却凝结

10.2 安全卫生

工具在使用前后必须保持清洁卫生

10.3 日常保养及故障处理

每班必须按照日常保养制度做好保养工作

11 再次绞碎

11.1 操作程序

将凝结后切成条状,再次绞肉机进行绞碎

11.2 安全卫生

工具在使用前后必须保持清洁卫生

11.3 日常保养及故障处理

每班必须按照日常保养制度做好保养工作

12 烧制

12.1 操作程序

12.1.1 首先将精油下锅加热(精油量为馅重的12%)

12.1.2 将笋丁倒入热油锅中烧制九成熟,然后加入鸡肉丁和肉丁进行烧制

12.1.3 加入调料搅拌均匀烧熟即可

12.2 安全卫生

工具在使用前后必须保持清洁卫生

12.3 日常保养及故障处理

每班必须按照日常保养制度做好保养工作

13 冷却

13.1 操作程序

将烧好的三丁馅用不锈钢盆盛起

13.2 安全卫生

工具在使用前后必须保持清洁卫生

13.3 日常保养及故障处理

每班必须按照日常保养制度做好保养工作

14 冷却

14.1 操作程序

将冷却后的三丁馅加入绞碎的皮冻进行搅拌均匀(皮冻的量为馅的35%)

14.2 安全卫生

工具在使用前后必须保持清洁卫生

14.3 日常保养及故障处理

每班必须按照日常保养制度做好保养工作

15 包装

15.1 操作要求

包装间保持干燥,清洁卫生,与食品直接接触的设备保持清洁

15.2 操作程序

15.2.l 电子称校零,检查其准确性

15.2.2 封口机温度调整到200-250℃,先预热10分钟左右,再进行称取相应规格的产品封口

15.3 称重,封口不漏气

15.3 安全生产

检查输送带上、工作面板上、工作台上无杂物

15.4 日常保养,故障处理

15.4.1 严格执行三级保养制度,认真做好日保养,按要求对各部件进行检查,并作好记录

15.4.2 本机使用时若发现有异常噪声及不正常运转、电器失灵时,应立即停机,及时通知有关部门检查修复,并作好记录

16 速冻

16.1 操作要求

16.1.1 控制好速冻库的速冻温度以及速冻速率

16.2 操作程序

16.2.1认真控制好速冻工艺参数(1)速冻温度:-30℃~-40℃(2)在30min内通过最大冰晶使中心温度从-1℃降到-5℃,形成冰晶直径小于100um(3)速冻终了食品中心温度-18℃以下

16.2.2 每班工作完毕,设备、配件、工具等清洗干净、安放到位,然后关掉电源开关

16.3 安全卫生

16.3.1 设备、配件、工具在使用前后必须保持清洁卫生

16.3.2 机器运转时,操作工不得离开操作间,如要拿取原辅料必须先停机,再拿取原确料

16.3.3 投料的原辅料必须符合卫生要求

16.4 日常保养及故障处理

16.4.1 每班必须按照日常保养制度做好保养工作

16.4.2 机器工作时如发现电器控制信号、仪表及机械异常、失灵等现象,必须立即关掉电源作好记录,并通知有关部门检查维修,严禁带病运转

17 成品入库

17.1 严格执行本企业成品仓库的各项有关制度,办理入库手续,

17.2 成品仓库应有防尘、防蝇、防鼠措施,保证通风、清洁卫生,入库的产品按品种离地离墙,堆放整齐,执行先进先出的销售制度,帐、卡、物相符

17.3 运输车辆必须有防尘设施,符合食品卫生要求,工作人员应穿戴工作衣帽,做好个人卫生。

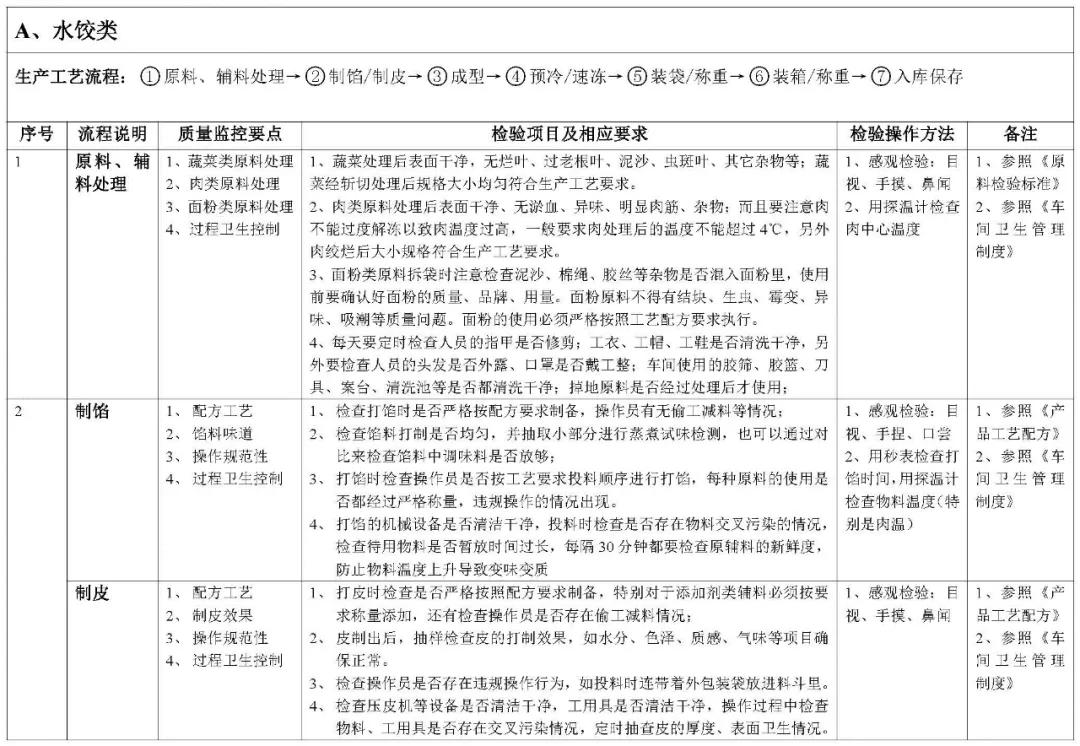

03、速冻水饺加工工艺饺子是含馅的食品,饺子馅的原料可以是蔬菜、肉、和食用菌类,原料处理的好坏与产品质量关系密切。

一、蔬菜的预处理

洗菜工序是饺子馅加工的第一道工序,洗菜工序控制的好坏,将直接影响后续工序,特别是对产品卫生质量更为重要。因此洗菜时除了新鲜蔬菜要去根、坏叶、老叶,削掉霉烂部分外,更主要的是要用流动水冲洗,一般至少冲洗3~5次,复洗时要用流动水,以便清洗干净。

切菜的目的是将颗粒大、个体长的蔬菜切成符合馅料需要的细碎状。从产品使用口感方面讲,菜切的粗一些好,一般人们较喜欢使用的蔬菜长度在6mm以上,但蔬菜的长度太长不仅制作的馅料无法成型,且手工包制时饺子皮也容易破口;如果是采用机器包制,馅料太粗,容易造成堵塞,在成型过程中就表现为不出馅或出馅不均匀,所形成的水饺就会呈扁平馅少或馅太多而破裂,严重影响水饺的感官质量;如果菜切的太细,虽有利于成型,但食用口感不好,会有很烂的感觉,或者说没有咬劲,消费者不能接受。一般机器加工的饺子适合的菜类颗粒为3~5mm,手工包制时颗粒可以略微大一点。

脱水程度控制得如何,与馅类的加工质量关系很大,也是菜类处理工序中必不可少的工艺,尤其是对水分含量较高的蔬菜,如地瓜、洋葱、包菜、雪菜、白菜、冬瓜、新鲜野菜等,各种菜的脱水率还要根据季节、天气和存放时间的不同而有所区别,春夏两季的蔬菜水分要比秋冬两季的蔬菜略高,雨水时期采摘的蔬菜水分较高。实际生产中很容易被忽略的因素就是采摘后存放时间的长短,存放时间长了,会自然干耗脱水,一般春季干旱时期各种蔬菜的脱水率可以控制在15%~17%。一个简单的判断方法就是采用手挤压法,即将脱水后的菜抓在手里,用力捏,如果稍微有一些谁也从手指缝中流出来,说明脱水率已控制良好。

有时一些蔬菜需要漂烫,漂烫时将水烧开,把处理干净的蔬菜倒入锅内,将菜完全被水淹没,炒菜入锅开始计时,30s左右立即将菜从锅中取出,用凉水快速冷却,要求凉水换三遍以防止菜叶变黄。严禁长时间把菜在热水中热烫,最多不超过50。

二、肉类预处理

在水饺馅制作过程中,肉类的处理非常重要,如果使用鲜肉,用10mm孔径的绞肉机绞成碎粒,反复两次,以防止肉筋的出现,注意绞肉过程中要加入适当的碎冰块;若是冻肉,可以先用切肉机将大块冻肉刨成6~8cm薄片,再经过10mm孔径的绞肉机硬绞成碎粒。如果肉中含水量较高,可以适当脱水,脱水率控制在20%~25%为佳。硬绞出的肉糜一般不宜马上用作制馅,静置一段时间后,待肉糜充分解冻后方能使用。否则会出现肉糜没有粘性,馅料不成形和馅料失味等现象。

三、配料

肉类要和食盐、味精、白糖、胡椒粉、酱油以及各种香精香料等先进行搅拌,主要是为了能使各种味道充分的吸收到肉类中,同时肉只有和盐搅拌才能产生粘性,盐分能溶解肉类中的不溶性蛋白而产生粘性,水饺馅料有了一定的粘性后生产时才会有连续性,不会出现馅料不均匀,也不会在成型过程中脱水。但是也不能搅拌太久,否则肉类的颗粒性被破坏,食用时就会产生口感很烂的感觉,食用效果不好。判断搅拌时间是否适宜可以参考两个方面:首先看肉色,肉颗粒表面有一点发白即可,不能搅拌到颗粒发白甚至都模糊了,肉色没有变化也不行。其次还可以查看肉料的整体性,肉料在拌馅机中沿一个方向转动,如果肉馅形成一个整体而没有分散开来,且表面非常光滑并且有一定的光泽,说明搅拌还不够,肉料还没有产生黏性;如果肉料已没有任何光泽度,不再呈现一个整体,体积缩小很多,几乎是粘在转轴上,用手去捏时感觉柔软,且会粘手,说明搅拌时间太长了。

菜类和油类需要先拌和,这点往往被人们忽略或不重视,其实这是一个相当重要和关键的工艺。肉料含有3%~5%左右的盐分,而菜类含水量非常高,两者混合在一起很容易使菜类吸收盐分而脱水,由此产生的后果是馅料在成型时容易出水,另外一个可能隐藏的后果是水饺在冻藏过程中容易缩水,馅料容易变干,食用时汤汁减少,干燥。如果先把菜类和油类进行拌和,油类会充分地分散在菜的表面,把菜叶充分包起来,这样产品在冷冻、冷餐过程中,菜类的水分不容易分离出来,即油珠对菜中的水分起了保护作用。而当水饺食用前水煮时,油珠因为受热会完全分散开来,消除了对菜类水分的保护作用,菜中的水分又充分分离出来,这样煮出来的水饺食用起来多汤多汁,口感最佳。

影响打馅质量的因素很多,关键要控制好以下三个方面:

1.搅拌速度的控制:按照产品配方计算出各种原辅料数量,准确称量各种按照指定工艺加工过的原辅料,倒入搅拌机中,先慢搅5min左右,然后快速搅拌8min左右,加入适量水,进行第二次搅拌,搅拌时间比第一次延长5min左右,制得的馅料有一定的黏度,外观没有明显的肥膘。

2.植物油的添加时间:植物油的最佳添加时间在加菜中间或之后尽快加入,并尽可能将油均与撒在菜上。

3.制备好的馅料要在30min内发往包制生产线使用。

四、面团的调制

制作水饺的面粉要求灰分低、蛋白质质量好。一般要求面粉的湿面筋含量在28%~40%。

搅拌是制作面皮的最主要的工序,这道工序掌握的好坏不但直接影响到成型是否顺利,还影响到水饺是否耐煮,是否有弹性(Q性),冷冻保藏期间是否会发裂。为了增加制得的面皮的Q性,要充分利用面粉中的蛋白质,要使这部分少量蛋白质充分溶解出来,为此在搅拌面粉时添加少量食盐,食盐添加量一般为面粉量的1%,添加时要把食盐先溶解先溶解于水中,添加量筒常委面粉量的38%~40%,在搅拌过程中,用水要分2~3次添加,搅拌时间与和面机的转速有关,转速快的搅拌时间可以短些,转速慢的搅拌时间要长。搅拌时间是否适宜,可以用一种比较简单的感官方法判定:搅拌好的面皮有很好的筋性,用手拿取一小撮,用食指和拇指捏住小面团的两端,轻轻地向下上和两边拉延,使面团慢慢变薄,如果面团伸的很薄,透明,不会断裂,说明该面团搅拌的刚好;如果面团伸不开,容易断裂或表面很粗糙会粘手,说明该面团搅拌的不够,用于成型时,水饺表皮不光滑,有粗糙颗粒感,容易从中间断开,破饺率高。当然,面皮也不能搅拌的太久,如果到发热变软,面筋也会因面皮轻微发酵而降低筋度。压延的目的是把皮料中的空气赶走,饺子皮更加光华美观,成型时更易于割皮。如果没有压延,皮料有大块的面团,分割不容易。

计算每次面粉、食盐和食用碱的投料量,准确称量好面粉和小料,先倒入和面机内干搅3~4min,使各种原料均匀混合,再按照投入干粉的总量加水。加水量计算方法为:室温在20℃以上时加水量为干粉量的38%~40%,(根据实践经验,通常加工第一批面粉时,加水量可以比计算量减少大约1kg,以后在打面时加水量可恢复为实际计算量)。当室温在20℃以下时,加水量为干粉量的45%。要求将计算好的加水量一次性加入。不同批次面粉的加水量不一定完全相同,要根据实验所得的结果进行计算每次的加水量。另外,盐的加入量为面粉量的1%左右,添加时先把食盐溶于水中。搅拌完毕后面团要静置2~4h,使它回软,有韧性。

五、饺子面皮的辊压成型

用于生产水饺的面粉最主要的质量要求是湿面筋含量,因此,并不是所有的面粉都适合生产水饺。另外,不同厂家对面粉的白度也有不同的要求,一般要求面粉的湿面筋含量为28%~30%,面筋是形成面皮筋力的最主要的因素,制作的面皮如果没有好的筋力,在成型时水饺容易破裂、增加废品率,因而增加成本。

如果面皮的辊压成型工序控制条件不合适,制得的饺子水煮后,可能会导致饺子皮气泡,或饺子破肚率增高等质量问题。目前工业制得的饺子皮的厚度均匀,而手工加工的饺子皮具有中间厚,周围薄的特点,因此手工加工的饺子口感好,且不容易煮烂。

调制好的面团经过4~5道压延,就可以得到厚度符合要求的饺子面皮,整张面皮厚度约为2mm,经过第一道辊压后面皮厚度约为15mm,第二道辊压面皮厚度约为7mm,第三道辊压厚度约为4mm,第四道辊压面皮厚度约为2mm左右。第四道辊压时用的面扑为玉米淀粉和糯米粉混合得到的面扑(玉米淀粉:糯米淀粉=1:1)。第三道压延工序所用的面扑均与和面时所用的面粉相同。

六、饺子的成型(包制)

馅料和皮料加工完成后,接下来就是饺子成型工序了,如果是手工包制,一定要对生产工人的包制手法进行统一培训,以保证产品外形的一致。同时该工序是工人直接接触食品阶段,因此除了进入车间进行常规的消毒以外,同时还应该加强车间和生产用具的消毒,手工包制车间人员多,为了保证食品的安全,要定期对车间唤起通道出口的空气进行卫生指标的检验。

如果用水饺机包制,成型出的水饺外观和质量自然就一样,但成型时有几个要点需要注意:首先要调节好皮速,皮速过快会使成型出的水饺产生痕纹,且皮很厚;如果皮速慢了,成行出的水饺容易在后脚断开,也就是通产所说的缺角,因此调节皮速是水饺成型时首先要考虑的关键工作。调节皮速的技巧是关上机头,关闭馅料口或不添加馅料,先让空皮形成一些水饺,此时可能会因为皮料空心管中没有空气,出现瘪管,空皮饺形不出来,这时也可以在机头前的皮料关上用尖器迅速地捅一个小洞,让空气进入,这样皮料管会重新鼓起,得到合适的外观和稳定的质量时,皮速才算调好。其次,要调节好机头的撒粉量,水饺成型时由于皮料经过绞纹龙绞旋后,面皮会发热发粘,经过模头压模时,水饺会随着模头向上滚动,滚到刮刀时会产生破饺,因此需要在机头上方放适量的撒粉,撒粉的目的是缓和面皮的黏性,通常可以用玉米淀粉。撒粉量不是越多越好,如果撒粉太多,经过速冻、包装后,水饺表面的撒粉就容易潮解,而使水饺表面发粘影响产品外观。

调整好饺子成型机首先把馅料调至每5只重30±5g,然后调节供馅开关使包出的饺子饱满,每5只饺子质量为80±4g。一般,每个饺子重18~20g,馅心60%,面皮40%。

图源:千图网会员

七、速冻

对于速冻调理食品来说,要把食品原有的色香味保持得较好,速冻工艺条件控制至关重要。原则上要求低温短时快速,使水饺以最快的速度通过最大冰晶生成带,中心温度要在短时间达到-15℃。

在速冻过程中,工艺条件控制不好的现象有:

1.速冻隧道冻结温度还没有达到-20℃一下就把水饺放入速冻隧道,这样就不会在短时间内通过最大冰晶生成带,因此不是速冻而是缓冻;

2.温度在整个冻结过程中打不到-30℃,有的小厂家根本没有速冻设备,甚至急冻间都没有,只能在冰柜里冻结,这种条件冻结出来的水饺很容易解冻,而且中心馅料根本达不到速冻食品的要求,容易变质;

3.生产出的水饺没有及时放入速冻车间,在生产车间放置的时间太长,馅料中的盐分水汁已经渗透到了皮料中,使皮料变软,变扁变塌,这样的水饺经过速冻后最容易发黑,外观也不好;

4.隧道前段冷冻温度不能过低或风速太大,否则会造成水饺进入后因温差太大,而导致表面迅速冻结变硬,内部冻结时体积变化表皮不能提供更多的退让空间而出现裂纹。

5.通过实验确定速冻水饺在速冻隧道中的停留时间,速度过快不能达到速冻的目的,停留时间过长会影响产量。

包制好的水饺要尽快进入速冻隧道,速冻30min左右,使饺子中心温度达-18℃即可。速冻隧道温度要求低于-35℃~-45℃,冻结时间大约为15~30min,完成速冻后的产品要求表面坚硬、无发软现象。必要时可在速冻水饺表面喷洒VC水溶液,可以对水饺表面的冰膜起到保护作用,防止饺子龟裂,形成冰晶微细,减少面粉老化现象。

04、野菜速冻水饺作业指导一、原料和辅料的准备

1、面粉:面粉必须选用优质、洁白、面筋度较高的特制精白粉,有条件的可用特制水饺专用粉。对于潮解、结块、霉烂、变质、包装破损的面粉不能使用。对于新面粉,由于其中存在蛋白酶的强力活化剂硫氢基化合物,往往影响面团的拌合质量,从而影响水饺制品的质量,对此可在新面粉中加一些陈面粉或将新面粉放置一段时间,使其中的硫氢基团被氧化而失去活性。有的添加一些品质改良剂可,不过会加大制造成本又不易掌握和控制,通常不便使用。面粉的质量直接影响水饺制品的质量,应特别重视。

2、原料肉:必须选用经兽医卫生检验合格的新鲜肉或冷冻肉。严禁冷冻肉经反复冻融后使用,因它不仅降低了肉的营养价值,而且也影响肉的持水性和风味,使水饺的品质受影响。冷冻肉的解冻程度要控制适度,一般在20℃左右室温下解冻10小时,中心温度控制在2-4℃。原料肉在清洗前必须剔骨去皮,修净淋巴结及严重充血,淤血处,剔除色泽气味不正常部分,对肥膘还应修净毛根等。将修好的瘦肉肥膘用流动水洗净沥水,绞成颗粒状备用。

3、野菜:除尽枯叶,腐烂部分及根部,用流动水洗净后在沸水中浸烫。要求蔬菜受热均匀,浸烫适度,不能过熟。然后迅速用冷水使蔬菜品温在短时间内降至室温,沥水绞成颗粒状并挤干菜水备用。烫菜数量应视生产量而定,要做到随烫随用,不可多烫,放置时间过长使烫过的菜“回生”或用不完冻后再解冻使用都会影响水饺制品的品质。(速冻野菜原料可解冻后直接使用)

4、辅料:如糖、盐、味精等辅料应使用高质量的产品,对葱、蒜、生姜等辅料应除尽不可食部分,用流水洗净,斩碎备用。

图源:千图网会员

二、制馅

(1)原料接收:各种原材料应有相关的证明,经检验合格后,方可使用,不符合质量卫生标准和要求的拒收。

(2)清洗 :将菜根或不需要的菜叶去掉,将修好的菜用水管直接冲洗,将表面的泥土杂质去除后,将菜放入大盆中,再次手洗,直至菜内无泥土、无草棍等杂质,可以绞制。

(3)绞菜:将清洗干净的菜放置在漏水的案面,绞菜机开关标有(ON)即开,根据菜的类型要求不同,绞的长度遍数不同,长度为0.5-1cm以内,菜绞完后,按符号(OFF)即关闭。

(4)压水:如果新鲜的含水量大的菜,要把菜倒入包布内,把代口扎紧,由操作人员根据菜的类型,来决定压水的程度(即人工压榨)。

(5)绞肉:机器操作人员将严格执行操作规程,把肉(呈半冻状)用刀砍成块状后,由员工仔细挑选,不允许有动物毛异物、杂质等,由质检人员检验合格后,可按绿色开关按钮,将肉块放入机器内,手离机面10-20cm,将绞至后的肉块放在大盆里,绞至完毕,按红色关闭钮即可。

(6)和面:将50kg面粉倒入面罐内,按绿色按钮,使机器呈现开机,搅拌干面使罐内齿子两边的面粉,搅拌均匀后,按红色按钮,机器呈关机状态,倒入23kg水,开机搅拌,搅拌时间为≥30min之后,按红色按钮,停机,检验合格后,将和好的面,用刀从罐内割出,放置盆内。

(7)上罐:机器呈关闭状态,将绞好的肉倒入罐内,安装好搅拌叉后,检查无误,按绿色的开关,机器呈开机,倒入10-20℃的温水搅拌,将肉搅匀后,依次加入定量的酱油和色拉油搅拌,按红色按钮,机器再次呈关机状态,倒入小料和大葱,开始搅匀后加入称好的菜,在罐里小料及油均匀后,加入淀粉,根据肉、菜不同,搅拌时间≥25min,馅搅拌均匀无稀稠现象,检验合格后出罐。

三、包制

1、手工水饺:

(1)抬面、抬馅:由质检员到制馅组检验面、馅,合格后与制馅人员填写传递手续,由工作人员将面、馅抬至包制间,如有面软硬或馅稀稠现象,则拒收,由制馅车间工人返工处理。

(2)检斤:把面、馅放在秤上,由检斤人员准确无误的记清罐数,每一罐面、馅的品种以及重量,以便对面馅比例的发放和控制,并及时填写加工日报表。

(3)按比例分面、分馅:把面馅按1:1比例发放,卜面按水饺斤数分配100斤水饺用1.5斤卜面 ,在使用过程中面与馅比例为1.02:1。

(4)揪剂子:面、馅分至操作台上,放少许卜面,将面切成条形,用手把面搓成均匀的圆条形,左手直握面,上面露出2cm,左手的大拇指放在面的左侧,然后右手大拇指和食指弯曲,抓住面,右手向下揪,剂子为8-9g,揪完后放上卜面,用手将剂子揉圆即可。

(5)擀皮:用右手轻轻压住擀面棍,左手转动剂子,双手同时压住擀面棍向前擀3-4下,皮的直径为5.5-6cm,厚度为0.2cm,中间稍厚,边缘稍薄一点的饺子皮。

(6)包制:把擀好的饺子皮,拿在左手,食指、中指、无名指要弯曲,打馅时小拇指伸直,右手竖握尺子,食指压在尺子上,打上8-9g的馅,放在皮的中间,皮的四周不能夹馅、夹油打好馅后,右手的尺子横夹在食指与中指之间,左手的无名指微抬,用大拇指将皮挑到虎口,右手要握在左手食指以下部位,左手的食指略微弯曲,指尖放在右手的虎口上,饺子皮要放在左手食指的里侧,两手的大拇指同时将皮挑起,把双边对齐,不能露边,不能夹油,掉角方可捏住,水饺的重量为16-18g,边宽为0.5-0.8cm,把捏好的水饺放入盒里,水饺摆放要整齐、均匀,规定每盒不超过3kg。

图源:千图网会员

(7)检斤:将包好的水饺放在秤上,弄清饺子的品种和班组的次序,然后,写上标识,并写出水饺的重量,放在水饺盒里。

(8)检验:对检斤的水饺,有夹馅、打褶、透青或重量不符合标准的,要打回本组重新包制。

(9)入库:将检验合格后的水饺放在水饺车上,每车不能超过24盒,停留时间不能超过半小时,入库人员要记清品种、盒数,作好记录,然后运至速冻间。

2、机制水饺

(1)包饺机要清理调试好。工作前必须检查机器运转是否正常,要保持机器清洁、无油污,不带肉馅、面块、面粉及其它异物;要将绞馅调至均匀无间断地稳定流动;要将饺皮厚薄、重量、大小调至符合产品质量要求的程度。一般来讲,水饺皮重小于55%,馅重大于45%的水饺形状较饱满,大小、厚薄较适中。在包制过程中要及时添加面(切成长条状)和馅,以确保饺子形状完整,大小均匀。包制结束后机器要按规定要求清洗有关部件,全部清洗完毕后,再依次装配好备用。

(2)水饺在包制时要求严密,形状整齐,不得有露馅、缺角、瘪肚、烂头、变形,带皱褶、带小辨子、带花边饺子,连在一起不成单个、饺子两端大小不一等异常现象。

(3)水饺在包制过程中,在确保水饺不粘模的前提下,要通过调节干粉调节板漏孔的大小,减少干粉下落量和机台上干粉存量及振筛的振动,尽可能减少附着在饺子上的干面粉,使速冻水饺成品色泽和外观清爽、光泽美观。

(4)整形:机器包制后的饺子,要轻拿轻放,手工整形以保持饺子良好的形状。在整形时要剔除一些如瘪肚、缺角、开裂、异形等不合格饺子。如果在整形时,用力过猛或手拿方式不合理,排列过紧相互挤压等都会使成形良好的饺子发扁,变形不饱满,甚至出现汁液流出、粘连、饺皮裂口等现象。整形好的饺子要及时送速冻间进行冻结。

四、速冻

首先,库工在工作前对库内外进行打扫消毒,开始工作。

(1)包制组入库人员将水饺车推到库门口,与冷库保管,清点水饺的品种、数量,然后填写入库记录。

(2)入库前,库工首先打开风机,敞开库门,随手关库门,以保持库内温度,产品摆放应整齐,有条理,库工把水饺盒由上至下,摆放在速冻管上,不同的品种,分类码放,作好标识,产品的贮存、防护,操作人员按质量标准进行控制,工作期间并依据车间卫生消毒程序,及时清理垃圾、废弃物,保持库内清洁,不存放与生产无关物品,或有毒有害物品。

(3)速冻库温度在-24℃以下,保管员每2小时查看一次库温,并填写库温记录,并把冻结情况反映到压缩机房,如发现异常情况,及时填写反馈单,向主管领导汇报,再由机房工作人员对系统进行调整,达到速冻需要的状态。

(4)水饺速冻4小时后,产品中心温度达到-25℃,方可出库。出库时,库工按入库的顺序,即先入先出的原则,把水饺或包子倒入塑料筐内,上面覆盖塑料布,以免掉入杂质,应轻拿轻放,防止损伤产品外形。

(5)出库:库工把盛有水饺或包子的筐放在秤上,由保管检斤,并与包装间人员填写出库记录,保管出库数据必须与前道工序相符。

(6)当速冻库冲霜时,由速冻库工作人员提前1小时通知压缩机房工作人员进行冲霜。

图源:千图网会员

五、速冻水饺包装间作业指导书

包装物支取→检验→出库→挑选→计量→封口→装箱→入库

首先对所使用的工器具、案面筐、秤等按SSOP标准消毒后,开始工作。

(1)包装物支取:由包装间班长开出库单,由大库人员负责支取包装物,并把包装袋送入打码室,打印生产日期。

(2)包装物检验:打印后的袋子由包装间班长检验质量,检验合格后使用,填写包装物检验,如有生产日期不清或双号现象,退回打码室,返工,再次检验合格后方可使用。如外袋有明显标记,分层或字迹不清的单独存放,打为残袋,并填写生产现场质量检查记录。

外箱的检验:外箱表面应清洁,无杂质,标识清晰,规格符合,即可使用。

(3)挑选:包装间有专人挑选残饺,如:张口、夹油、裂肚现象均打为残饺。残饺率每吨不超过1%。

(4)计量:包装间所用电子秤,由计量部门定期检验,有校准状态的标识,每天使用前与其它秤校准后使用,计量必须精确,水饺净重为450g,袋重为7g-8g,每袋水饺重量在457-465g之间(含有一定的溢加量)。

(5)封口:(非真空包装)

封口机使用人员按水饺的袋的品种,薄厚调节热度:

① 7g(薄袋)热度为180℃-200℃

② 8g(厚袋)热度为200℃-210℃

将水饺袋放置封口机运输带上,在封口过程,袋口边不超过1cm,封后的水饺袋应平整,无打褶、无焦糊现象。

(6)印箱:外箱检验合格后,装箱人员依次印上:品名、批号、生产日期、规格等项目,然后用胶带把箱底部封好,封箱两侧长度为2.5-3cm。

(7)装箱:封袋后的水饺,经质检验收合格后装箱,每件20袋,净重9kg。并标明检验人员的代码和检验合格章,在必要时可追溯检验责任人,然后用胶带封口,封口时一定要平整,不允许有涨箱等现象。

(8)入库:以上工序均检查合格后,由质检科长填写成品入库通知单,由班长与保管填写车间产品入库原始记录后,方可入库。

05、某公司速冻水饺质量检验作业指导书

来源:食品研发与生产,未经授权禁止转载。

提醒:文章仅供参考,如有不当,欢迎留言指正和交流。且读者不应该在缺乏具体的专业建议的情况下,擅自根据文章内容采取行动,因此导致的损失,本运营方不负责。如文章涉及侵权或不愿我平台发布,请联系处理。