封装工艺简介及元器件级封装设备

概述

2025

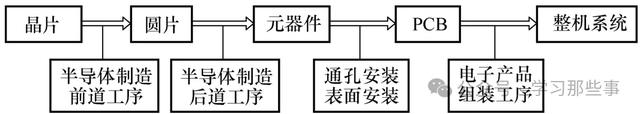

电子产品制造流程涵盖半导体元件制造及整机系统集成,以晶圆切割成芯片为分界,大致分为前期工序与后期工序,如图所示。后期工序主要包含芯片封装与组件装配两大环节。

封装与装配过程可细分为四个层级:芯片级封装(0级)、元件级封装(1级)、板卡级装配(2级)以及系统整机装配(3级)。通常,0级与1级封装被归类为电子封装范畴,而2级与3级则属于电子装配领域。电子封装旨在妥善安放、固定、密封芯片,提供保护并优化其电热性能,通过导线、凸点等方式将芯片内部电路与外部封装壳的引脚相连,或实现多个芯片间的高效、可靠互联。自20世纪50年代以来,电子封装技术经历了从晶体管封装(TO封装)、双列直插式封装(DIP)、小型封装(SOP)、四方扁平封装(QFP)、引脚网格阵列封装(PGA)、球栅阵列封装(BGA)、多芯片封装(MCP)至系统级封装(SiP)的演变。随着集成电路技术的不断进步,其性能指标日益提升,芯片与封装面积比趋近于1,适用性与耐热性显著增强,引脚数量增加,间距缩小,重量减轻,可靠性及易用性均得到显著提高。

在2级装配阶段,这些引脚通过印刷电路板(PCB)上的线路与其他元件建立连接,此过程主要运用了通孔插装(THT)与表面贴装技术(SMT)。鉴于SMT的显著优势,它已成为当前电子制造业的主流技术。先进的电子封装技术正朝着系统设计的综合化方向发展,各封装阶段由分散独立转向集中统一,由单纯的生产制造向设计主导型转变,即3级封装正逐步融合为一个整体。

集成电路的芯片制造与封装技术水平与其相关设备的性能紧密相连,先进的设备是打造高端芯片与封装技术的基石。在芯片与封装的生产流程中,设备、工艺、材料以及环境这四大关键因素相互依存、相互促进,共同推动着技术的发展。因此,要推动芯片与封装技术的进步,设备的发展必须走在前列。许多在此领域较为领先的国家均投入巨资致力于相关设备的研发,这正是对这一关系的深刻认识。

电子封装工艺设备特指在电子产品研发、制造及封装过程中,专门用于基板制备、元器件封装、板级组装、整机系统集成、工艺环境控制、生产过程监测以及产品质量保障的设备。在电子封装工艺设备领域,有如下三个方面尤为基础且规模庞大,它们与工艺结合最为紧密,对封装性能的影响也最为显著:

1.在0级封装阶段,为了执行晶圆的测试、减薄及切割作业,主要依赖的封装设备包括晶圆探针测试台、晶圆研磨减薄机、砂轮切割机以及激光划片机等。

2.进入1级封装阶段,为实现芯片的互联与封装,关键设备涵盖粘片机、金丝球焊机(引线键合)、塑封机、切筋成型机、倒装机、激光打标机以及引线电镀机等。此外,针对圆片级芯片尺寸封装(WLCSP)技术,还需使用圆片凸点制作设备、植球设备、金属沉积装置(用于圆片级封装)及光刻机等。

3.在板卡级,即2级组装阶段,为满足PCB组装需求,主要设备有焊锡膏涂布机、精密丝网印刷装置、点胶作业机、自动贴片机、回流焊接炉、波峰焊接机、清洗设备以及自动视觉检测系统。同时,为制备电路组装所需的基板,所需的主要基板工艺设备包括真空层压成型机、精密钻孔设备、电镀通孔系统、涂胶装置、刻蚀机、显影机、光刻机、再次的丝网印刷机(用于不同工序)、电镀铜生产线、自动光学检测系统与打标机等。

随着技术迭代,传统插装式封装(如DIP)的市场份额逐渐缩小,而倒装芯片封装、扇出型封装、圆片级封装(WLP)、系统级封装(SiP)以及三维(3D)封装等先进封装技术正成为行业主流。相应地,先进封装设备也在持续推出与升级,例如用于超薄晶圆加工的临时键合与去键合设备、晶圆直接键合机等。

粘片机

2025

芯片粘贴是将集成电路芯片稳固地安装到封装基板或外壳上的过程,这一步骤主要依赖于粘片机这一专业设备。在晶圆生产线阶段,芯片会先经过片上测试,有缺陷的芯片会被标记,以便后续封装时能够识别并排除。封装工艺的首要步骤是将晶圆上的芯片分割成单个单元。随后,这些单独的芯片会通过粘片工艺被精确地安置在引线框架或芯片载体上。

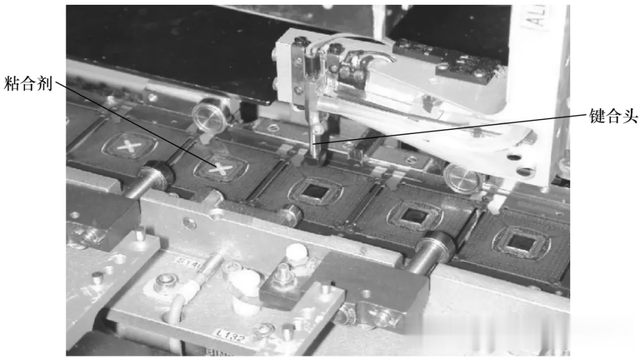

粘片过程中所使用的粘合材料多样,包括但不限于金属焊料和导电环氧树脂。粘片机,亦称芯片键合机、装片机或固晶设备,其核心构成包括承载平台、点胶装置、键合执行头、视觉定位系统、物料转运系统以及上下机箱和基座等组件,如图所示。键合执行头负责芯片的拾取与放置,是粘片工艺中的核心部件。它协同承载平台,从蓝膜上精确抓取芯片,并与物料搬运系统配合,将芯片准确无误地放置于已涂覆粘合剂的封装基底上。随后,对芯片施加均匀压力,确保芯片与封装基底间形成厚度一致的粘合剂层。

粘片机内部结构图

在承载台与物料转运系统的驱动装置上,均装备了一套视觉定位装置,用以精确锁定芯片与封装基板的位置,并将芯片的精确坐标信息传递给运动调控模块,从而即时调整控制参数,确保贴片作业顺利进行。物料转运系统承担着贴片工艺中物料条的全自动化管理任务,这包括上料、输送/夹持、下料等一系列流程。作为贴片机的核心构成,芯片传输机构需兼具紧凑与精密的设计特点。鉴于圆片的移动遵循x-y平面的栅格扫描轨迹,因此,圆片/芯片供给系统的核心组件为x-y位移台。在实施贴片作业时,圆片的移动步长需与相邻芯片间距相协调,同时,x-y位移台的行程需超出圆片直径,以保证圆片上的任意芯片都能被顶针托起并移送至吸嘴下方。当前,主流的圆片直径标准包括150mm、200mm及300mm,其中,300mm规格在国际市场上占据主导地位。粘片机的关键技术领域涉及整机运动调控、芯片的高速且高精度的拾取与放置,以及图像辨识技术。针对芯片拾取与放置机构,高速性与高精度是其设计的两大关键要素。

引线键合机

2025

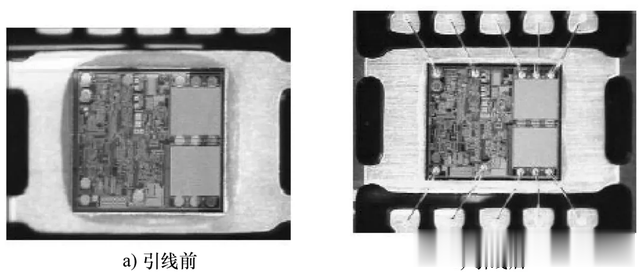

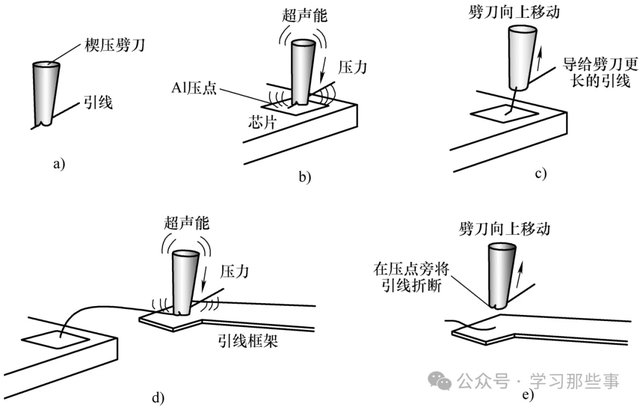

引线键合技术是一种利用导电引线将封装内部的芯片焊接区与外部引脚相连接的工艺,它在确保集成电路具备所需的电气、光学、热学和机械性能方面起着至关重要的作用。因其实现方式灵活多变、成本效益高以及兼容多种封装形式,引线键合在封装连接技术中占据核心地位。为了实现多样化的线弧形态,以适应不同的封装需求,引线接合技术通过陶瓷细管引导金属引线在三维空间内执行复杂的高速运动,将已经固定在引线框架上的芯片内部连接点与引线框架上的外部引脚进行物理连接,如图所示。

引线示意图

在半导体封装生产流程中,引线键合机也被称为压焊机、球焊机、邦定机或焊丝机。根据在引线末端工艺中使用的能量类型,主要有三种基本的引线键合方法:热压键合、超声键合、热超声金球焊接。

热压键合技术:此过程涉及将热能及压力施加至芯片焊接点及引线框架内电极上,旨在实现金属引线的牢固连接。操作中,一个特制的毛细管刀具被用来精确放置引线至预热后的芯片焊接点,并施加必要的压力。热与力的协同作用,促进了金引线与铝焊接点间的楔形键合。随后,该刀具移至引线框架内的电极位置,同时引入新的引线,以相同机制再次形成楔形键合。此键合步骤循环进行,直至所有芯片焊接点均与对应的引线框架内部电极成功连接。

热压键合

超声键合技术:此技术依赖于超声波能量与机械压力,实现引线至焊接点的楔形紧固连接,适用于同质或异质金属材料的结合,诸如铝-铝或金-铝连接。引线借助类似热压焊接中的毛细管引导部件底部的通道,精准定位至芯片焊接点上方。随后,引导部件尖端施加压力并快速振动,振动频率通常在60kHz至100kHz范围内,以促进冶金结合的形成,此过程无需基座加热。一旦焊接完成,工具转移至引线框架内的电极焊接点,完成焊接并剪断引线。该流程循环执行,直至所有芯片焊接点均与相邻引线框架电极通过引线牢固连接。

超声键合步骤

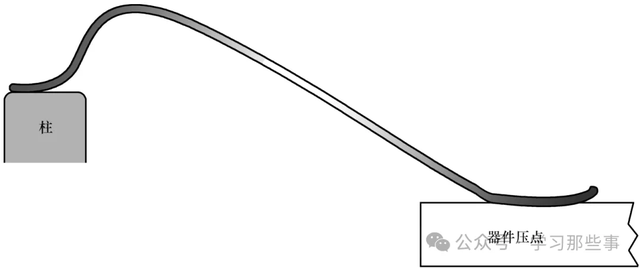

热超声金球焊接技术:这是一种融合超声波振动、热能及机械压力实现焊接的方法,特色在于金球的形成与焊接。基座保持约150℃恒温。采用碳化钨或陶瓷材质的毛细管引导部件,通过中心通道垂直供给细金丝。金丝末端经火焰预热或电容放电加热至熔化,于针尖凝结成金球。焊接时,超声波能量与压力共同作用,促使金球与铝焊接点间发生冶金结合。金球焊接步骤结束后,焊接装置移至基座内部电极焊接点,执行热压楔形焊接,随后剪断引线并移至下一个芯片焊接点。此金球焊接与楔形焊接序列对精确控制焊接点与内部电极间引线连接的尺寸至关重要,尤其对于轻薄集成电路而言。

热超声金球焊接步骤

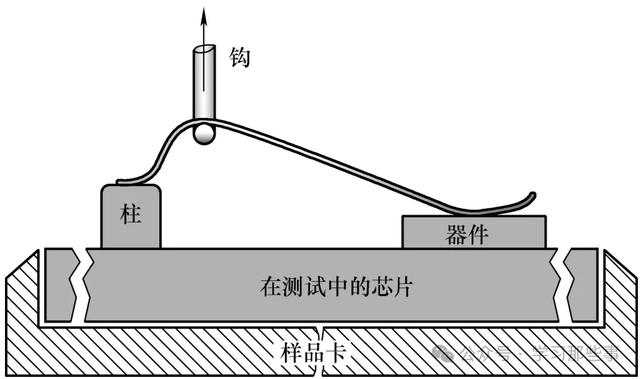

为评估引线焊接质量,采用引线拉力测试(见下图),通过测量单个焊接点的抗拉强度来确定失效位置,例如焊接根部(引线与焊接点结合界面)。这些量化数据可通过统计过程控制手段进行监测,以分析工艺稳定性及趋势变化。

引线键合拉力试验

来源于学习那些事,作者赵先生

半导体工程师半导体行业动态,半导体经验分享,半导体成果交流,半导体信息发布。半导体培训/会议/活动,半导体社群,半导体从业者职业规划,芯片工程师成长历程。240篇原创内容公众号

半导体工程师半导体行业动态,半导体经验分享,半导体成果交流,半导体信息发布。半导体培训/会议/活动,半导体社群,半导体从业者职业规划,芯片工程师成长历程。240篇原创内容公众号