随着数字化技术、物联网、AI智能的快速发展,全球制造业逐渐转向智能化进程,汽车作为劳动密集型重工业,也在探索技术转型的高质量发展之路。

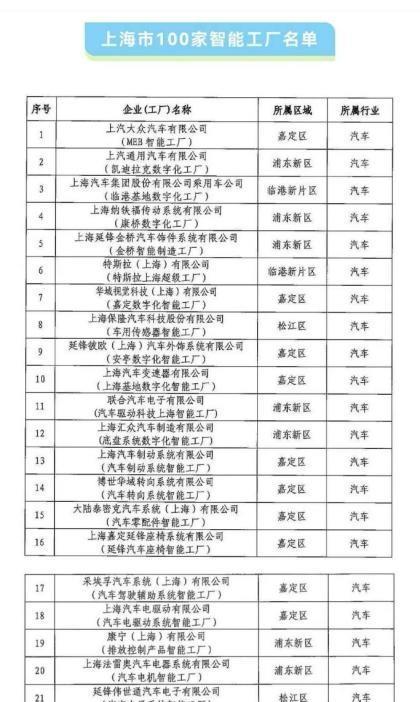

在上海市经信委近日发布的《上海市100家智能工厂名单》中,作为上海六大支柱产业之一的汽车业占上榜总数两成多。其中,上汽集团旗下就有16家智能工厂成功入选,上汽大众MEB智能工厂、上汽通用凯迪拉克数字化工厂等工厂便位列其中。

一直以来,汽车产业界流传一句话:“汽车工业的大变革,电动化是上半场,智能化是下半场。”现如今智能化浪潮正加速进入制造业,为了促进智能制造的快速发展,车企们也在积极进行着智能化变革。获评上海市智能工厂的上汽大众安亭MEB工厂,便是上汽大众实现制造智能化转型的载体之一。

开启自动化智能时代:从“制造”走向“智造”

作为纯电车型的生产基地,这座位于安亭的MEB工厂是由上汽大众投资170亿元建成的,工厂应用了大量自动化生产设备与技术,包括采用超过1400台工业机器人,使各车间自动化率有了显著提升。

例如,车身和电池车间基本实现无人化全自动生产,车身车间工人已无需操作焊枪,全部交由机器人进行精准操作;广泛应用高度自动化装配,使得车身车间自动化率达83%、电池车间自动化率达83%、油漆车间自动化率达72%......其中作为目前大众汽车集团自动化率最高的总装车间,自动化率相比传统总装车间提升近45%。

而智能化技术应用,不仅提高了自动化率,而且可以加强对整个生产过程的精准控制,还能有效提高整个汽车生产过程的效率以及质量。

像是车身车间采用的机器人全自动拧紧工艺,能在生产过程中实现100%的螺栓拧紧扭矩合格率,保证拧紧螺栓质量,增加产品质量稳定性;总装车间投入具有视觉识别系统的全自动仪表安装机械手,实现高精度装配。

打造“数据共享”工厂,实现从“智变”到“质变”

在传统的制造工厂中,各数据源不关联、信息无法共享互换,与业务流程和应用相互脱节,犹如一个个信息孤岛。

而智能化的MEB工厂,则针对现场车间的实际情况,通过搭建工厂生产服务总线PSB平台,帮助上汽大众实现工业设备互联,对关键设备和生产全过程数据进行采集和分析,实现对生产过程监控和异常处理,这也为上汽大众实现智能制造、生产模式创新提供关键支撑。

此外,智能技术的应用也为MEB工厂带来了更精准的质量检测及品质管控。为了实现保证质量的稳定性,工厂配备了大众汽车全球首个At-line在线测量工位,可在线上直接分流白车身进行质量检测,通过激光测量传感器、图像处理、温度补偿以及计算机控制等技术实现物体空间尺寸的精密测量,重复精度高达0.2mm,最大程度上保证了白车身生产过程的质量一致性,同时也有效解决了传统制造在人工误差方面的问题。

通过大量采用了世界高技术水平的自动化生产及检测设备,和高效率、高精度、小误差的生产设备,“上汽大众出品”成了品质保障,一举拿下“全国质量奖”、“上海市市长质量奖”等重量级奖项。

以智能制造助力电动化攻势

先进的制造体系,是高品质产品的根基。,整个上汽大众MEB工厂年产能达到30万辆,是国内生产规模最大、效率最高的纯电动汽车工厂。且在短短两年多的时间里的,这里诞生了上汽大众多款纯电车型,例如大众品牌的ID.4 X、ID.6 X、ID.3以及奥迪品牌Q5 e-tron。

其中,ID. 纯电家族凭借深厚的品质基因、实用的 IQ. 科技和出色的驾乘表现,在上市一年内就取得了销量突破十万辆的好成绩。

如果把ID.系列产品比喻成上汽大众手中一件领先的军事装备。那么MEB智造工厂扮演的一定是弹药库角色。作为智能制造的先行者,上汽大众做的不只是这些,据悉在未来五年,上汽大众还将投入1300亿人民币加大产品研发,包括继续研发新能源汽车、智能网联、自动驾驶技术以及混合动力车型等。

与此同时,除了上海安亭MEB工厂之外,上汽大众还在长沙继续展开未来电动车布局,位于长沙电动车工厂的规划年产能预计10万台,并将于2024年投产。

总结

从“制造”到“智造”,是时代之势,也是发展之需。在变革潮流中,车企们要做的便是充分发挥在智能制造领域的优势、及时跟进趋势,如此之下方能在新的消费格局中拥有更强劲的竞争力。