一、深沟球种类介绍

密封轴承(自带油脂)结构。

图2.1 密封轴承的结构

开放轴承(靠外部润滑)结构,无密封盖,保持架有钢制和塑料两种。

图2.2 开放轴承的结构

二、为什么汽车用电机轴承选用深沟球轴承?

1、深沟球轴承机械效率高,可达99%(滑动轴承的效率在0.92~0.96,滚动轴承效率在0.98~0.99),对于极致追求电机(电驱)效率的设计优选深沟球轴承。

2、电机在运转过程中主要承受的是径向载荷,少量的轴向载荷,故深沟球轴承是首选,设计过程中需考虑合适的径向游隙来满足径向和轴向的载荷要求。

三、选型的输入参数

1、边界尺寸(内外径、宽度、润滑方式等)——用于轴承的初步选型;

2、轴承室材料、直径公差及轴的材料和直径公差——考察的是游隙大小;

3、轴承使用温度——考察保持架的材料是否满足高温能力要求;

4、转子重量、动平衡精度、轴承布置位置、轴向力——考察轴承的载荷情况;

5、载荷谱(扭矩、转速、时间等)——用于精确计算轴承寿命;

6、其他

单边磁拉力可通过计算得出或给定2倍转子重力(经验值)。

振动受力根据振动工况选定,比如10g/20g。

四、轴承寿命计算

计算方法简单描述如下,详细请移步:电驱动的电机轴承寿命计算

1、以轴承转数作为考量标准

其中,

Cr 轴承基本额定寿命为10^6转时,轴承能承受的最大载荷

Pr 当量动载荷

ε 寿命指数(球轴承为3,滚子轴承为10/3)

2、同时考虑如下修正系数:

1、可靠性修正系数a1

2、 寿命修正系数aiso

详见:电驱动的电机轴承寿命计算

3、轴承的游隙与预紧

最佳的工作游隙是接近0的正值(如下图所示)。

图5.1 轴承运行游隙/载荷VS 寿命

最后,损伤率可作为轴承寿命的最终确定参数,乘用车要求低于80%,做最优化设计可控制在20%~50%内。

五、设计方案介绍

1)轴承外圈与轴承室过盈配合,轴承内圈与轴间隙配合(减速器侧);

图6.1 轴承布置方案一

其中:

轴承(SKF 6306)【径向间隙0.015~0.033】轴承室径向过盈量(示例): 轴承与轴的间隙(示例):

轴承与轴的间隙(示例):

2)轴承外圈与轴承室间隙配合,轴承内圈与轴过盈配合(电机侧);

图6.2 轴承布置方案二

其中:

轴承1(NSK 6911-C3)【径向间隙0.023~0.043】轴承室径向间隙(示例): 轴承与轴的过盈量(示例):

轴承与轴的过盈量(示例): 轴承2(NSK 6011-C3) 【径向间隙0.023~0.043】轴承室径向间隙(示例):

轴承2(NSK 6011-C3) 【径向间隙0.023~0.043】轴承室径向间隙(示例): 轴承与轴的过盈量(示例):

轴承与轴的过盈量(示例):

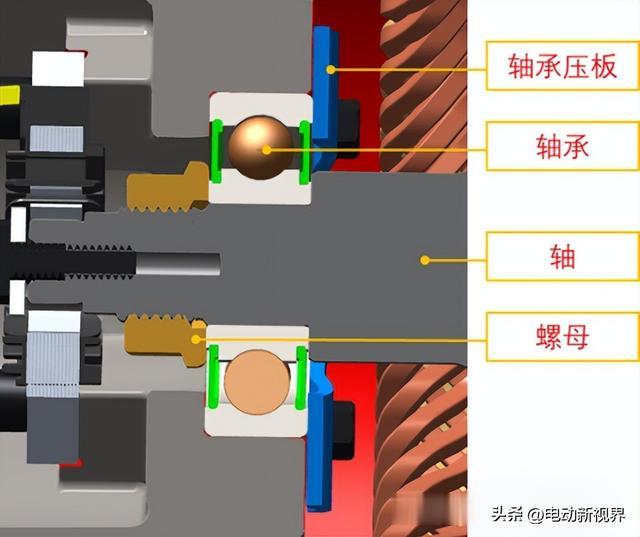

3)轴承外圈与轴承室小过盈配合并通过压板压紧,轴承内圈与轴间隙配合并通过螺母压紧(电机侧);

图6.3 轴承布置方案三

其中:

轴承6303(径向间隙0.004~0.011)轴承室径向和轴向过盈量(示例): 轴承与轴的间隙(示例):

轴承与轴的间隙(示例):

4)防蠕变设计(俗称防止跑外圈)

轴承外圈设有一道或两道O型圈,可以有效减少轴承外圈蠕动,防止外圈磨损。考虑铝合金在高温下膨胀量较轴承外圈大,轴承室增加钢/铁套具有更好的防蠕变效果。

图6.4 轴承布置方案四

六、对关联零部件的设计要求

1、轴承室设计要求:

内径尺寸公差:H5/H6(例如6级φ47对应+0.016/0)内径型位公差:位置度φ0.025,圆度6/7级(例如7级φ47对应0.007)端面型位公差:平行度0.03/跳动0.03粗糙度:Ra3.2(内径/端面)2、配合轴的设计要求:

轴颈尺寸公差:h5/h6(例如6级φ17对应0/-0.011)轴承轴颈型位公差:跳动0.01~0.03,圆度5/6级(例如6级φ17对应0.003)轴颈端面型位工程:跳动0.01~0.03粗糙度:Ra0.4~Ra0.8(轴颈/轴肩)3、润滑设计要求:

润滑油流量0.2~0.5LPM,根据工况优化流量需求,减少油泵损失,提升系统效率。七、轴承防电蚀设计要求

图6.5 轴电流种类

轴电流种类按重要度排名:

1、电火花

产生原因是由于共模轴电压>油膜的穿电压,油膜击穿形成在油膜间的放电现象。

图6.6 电火花电流抑制方法

2、高频回路电流

产生的原因是较高的dv/dt值和定子对地的寄生电容Cwf引起的高频共模电流icom,icom在铁芯内激发出环形共模磁通,进而在转轴感应出轴电压。

抑制方式同EDM。

3、磁路不对称

占比少,产生原因有冲片缝隙、冲片的开孔不对称、转子偏心造成气隙不均匀等。

4、汽车电机常用解决方案

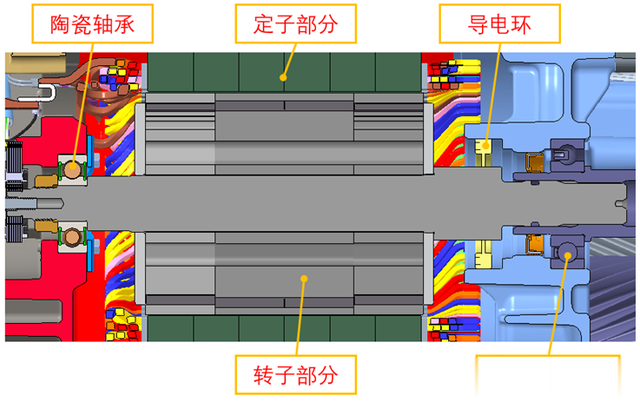

a.陶瓷球轴承+导电环

图6.7 轴电流解决方案一

b.仅导电环,根据布置空间选择AB位置中一种。

图6.8 轴电流解决方案二

c.碳刷+带绝缘的轴承室

图6.9 轴电流解决方案三

d.碳刷+陶瓷球轴承

图略,类同c。

来源:汽车动力知识