核燃料是可被核反应堆使用,通过核裂变或核聚变产生核能的材料。核燃料既指燃料本身,也指的是由各种材料组合制造而成的核燃料电池。

在当今各国的核反应堆中使用最广泛的是陶瓷型核燃料,它被广泛应用于压水式反应堆和沸水式反应堆当中。

自然中采集到的天然铀中仅含有0.7%的铀235和99.3%铀238。而大多数核反应堆都使用浓缩铀铀235。

提取到的天然铀被转化为六氟化铀,它是通过氟化铀的氟化来实现的。

每吨仅含有几公斤铀的提取矿石被浓缩和粉碎,以便随后进行加工。由此产生的粉末含有70%的铀。

使用离心机将提取的铀粉制成浓缩铀也就是二氧化铀粉末,浓缩铀是棕色的。

二氧化铀(UO2)粉末通常被压缩为圆柱形小块,并在高温下烧结,形成直径1厘米,高1厘米的高密度陶瓷芯块,所以这也是它被称为陶瓷型核燃料的原因。这些核燃料块须经抛光以减小差异,加工后的核燃料块接下来将被堆叠成长柱状并装入直径1厘米,长约4米的金属管中。

下面会带你进入俄罗斯新西伯利亚化学浓缩物厂,看看完整的核燃料制作的工艺流程。

核燃料制作工艺流程新西伯利亚化学浓缩物厂(NZHK)是俄罗斯最大的核燃料制造企业,世界上大约6%的动力反应堆使用NZHK制造的燃料。

核燃料颗粒生产的源头始于二氧化铀粉末的制造。它由六氟化浓缩铀制成,六氟化铀在被装在钢制容器中进入工厂。

为获得二氧化铀,需要对原料进行高温热解。

核燃料颗粒的生产是一个漫长而复杂的过程,包括压制粉的制备、压制、烧结、研磨和质量控制。

二氧化铀粉末储存在双锥形容器中。使用混合机将其与增塑剂混合成均匀的混合物。

一片重5克的芯块它的能量相当于640公斤木头、400公斤煤、360立方米天然气和350公斤石油。

压制好的燃料片送入炉中在1750°C的温度下在氢还原介质中烧结。烧结的过程需要20多个小时。

烧制好的燃料片冷却后需要进行研磨,以便将它们调整到能够放入管状外壳的大小。

最后一个阶段是质量检验,需要检查核陶瓷燃料片其密度、铀和杂质含量以及热稳定性。

这个工厂每年生产600多吨燃料颗粒,不仅供应俄罗斯的核电站,欧洲的核电站也是它的主要客户。

所有工作均需要戴上特殊手套在密封箱中进行。

这是一条完整的组装核燃料元件的自动化生产线,在这里将核燃料片装入管状容器并组成核燃料电池。

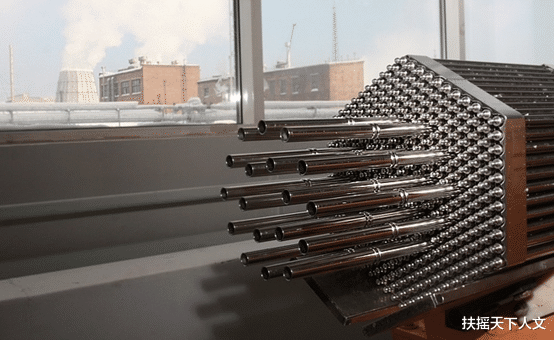

这个金属圆管由锆合金制成,里面除了放入核燃料片以外还需要充入氦气提高传热性。

锆合金管子里装满了二氧化铀燃料片。

水冷反应堆的燃料棒直径约1厘米,长度约为4米。

管子制作好以后放在特制容器中进行移动

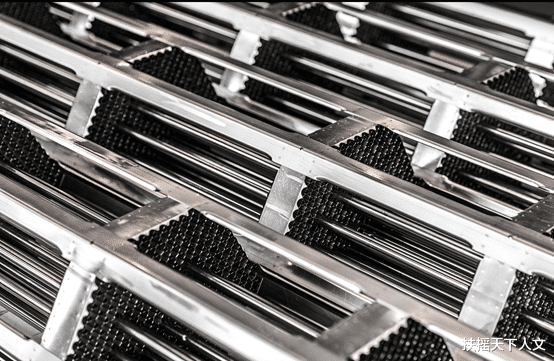

下一阶段是燃料组件(FMS)的生产。照片中那些六边形的长柱体就是组装的核燃料电池。

通常的核燃料电池框架都是六边形,不过不同的型号其框架和其他组件的设计上彼此不同。每一捆中约有 179-264 根燃料棒,而一个反应堆堆芯内约装有121-193捆组件。

在一座现代核电站约有50000根燃料棒,其中含有约80吨铀。反应堆中一捆燃料棒的使用寿命为4-5年。

经过彻底检查后,燃料组件已准备好运输。

生产好的成品用受保护的容器(每个容器两个燃料电池)发送给客户。