众所周知,大众汽车的一块金字招牌就是品控,这也就是为何国人对德国车的第一印象就是质量好的原因。

品控做得好,其实分两块:一个是在开发过程的严丝合缝,打个简单的比方,从专业产品质量的角度,你会发现大众产品的缝道和面差都做到了最小;第二个是制造阶段,这么多零件的安装匹配都可以做到精益求精。

或许大众的产品颜值不是最高的,但总给人很精致的直观感受,上面两点缺一不可。

不过,这两点靠得都是反复地打磨验证,而这需要的是时间。

在过去,大众一辆全新开发的车型从立项到投产目前的时间为50个月,也就是四年多,相比一些自主品牌两年就能出一辆车,时间要翻了一倍。

最新消息传来,大众汽车正在计划将整个开发和生产周期从50个月缩短为36个月,也就是3年,那么这意味着什么呢?又会带来什么样的结果呢?

缩短开发周期背后的问题是什么?

我们不妨从大众目前遇到的困境谈起。

不管是中国市场还是海外市场,大众的燃油车和丰田可以说是并驾齐驱,属于头部的行列。

但在全球如火如荼的电气化转型浪潮中,大众这艘巨轮有些找不到北了,虽然已经喊出口号All in 纯电,但砸下去的钱、精力还有勇气,却没有在浪潮中激起多大的水花,这也让未来蒙上了一层阴影。

究其原因,主要就是两点。

其一,中国转型如火如荼,但大众没有更上节奏,海外市场对纯电汽车的缺点以及绿色环保的实践仍有动摇,这让大众有些进退两难。

那么,紧跟市场脚步无疑就是当务之急,如果一款产品投下去50个月之后说,市场风格变了,那岂不是竹篮打水一场空了?

36个月的确能增加很大的灵活性,这也非常符合当下流行的敏捷开发的逻辑。

其二,控制成本的需求。

假如在中国,新产品的开发周期直接减少了14个月,我们按300人员来估算的话,公司为其缴纳的工资福利,以及软硬件设备投入保守估计算每人50万人民币一年,那么光人力资源这一项,一年就可以省下1.75亿人民币。

大众集团旗下这么多品牌,这么多车型,这将是非常可观的现金流。

初步估算,大众此举每年将为集团省下10亿欧元,即78亿多人民币。

哪些流程会发生改变?

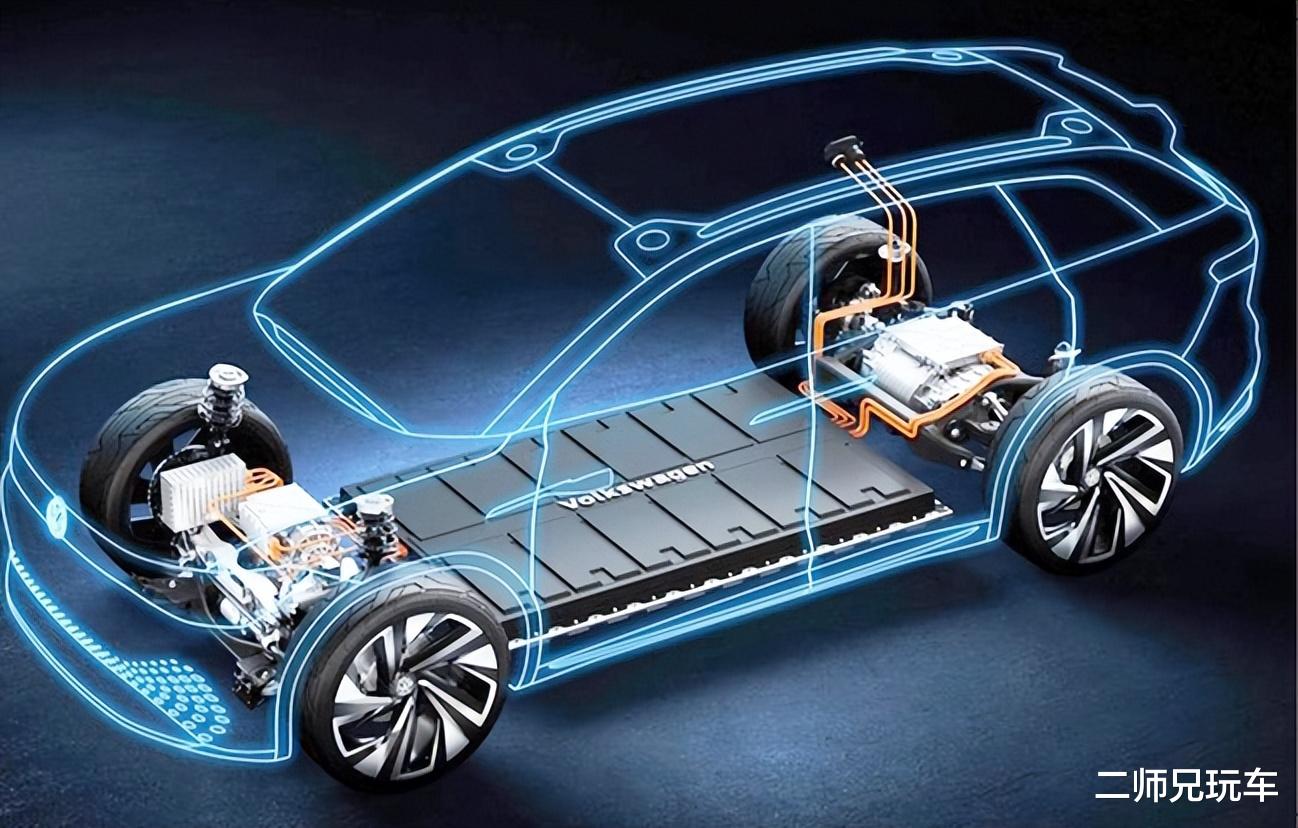

要想知道哪些流程会发生改变的话,首先我们需要知道一套全新产品的开发流程包含了哪些步骤。

按照大众PEP开发流程来讲,大大小小的节点非常多,最主要的是这四块:产品定义、产品设计、产品验证和产品量产。

其中,最没有办法省时间的是产品验证阶段,比如大灯,照明亮度、动态模拟、夜间测试等,在拿到功能性、安全性、可靠性验收之前,试验测试是一轮接着一轮,并且涉及到法律法规的标准,基本是无法妥协的。

第二个难以妥协的环节,我认为是产品量产阶段,这其中分为小批量生产、质量提升至量产级别、产量提升等。

这个环节关乎交付给客户的质量,时间给的越长,产线上下来的量产产品质量越高。

而产品定义阶段,涉及到市场的需求和变化,并且在大众产品线相对比较稳定的情况下,这个时间是有机会缩短的。

除此之外是产品设计阶段,在造型创意灵感结束之后,数字模型设计、3D结构设计,到模具设计、零件设计,这些可以通过劳动力的提升进行优化。

简单而言,本来一个人设计一个零件,两个人一起做时间肯定短了,或者说一个人加班做,时间也能缩短。

因此,如果要把全开发周期缩短至36个月,那么压缩的力度从大到小排列应该为产品设计、产品定义、产品量产和产品验证。

其中,产品设计阶段的速度提升也是目前车企在提升效率方面最好使用的手段,这一点,我们可以从车企的工程师们过往的朝九晚五到现在的“996”的工作时间上可见一斑。

对消费者会有什么样的影响?

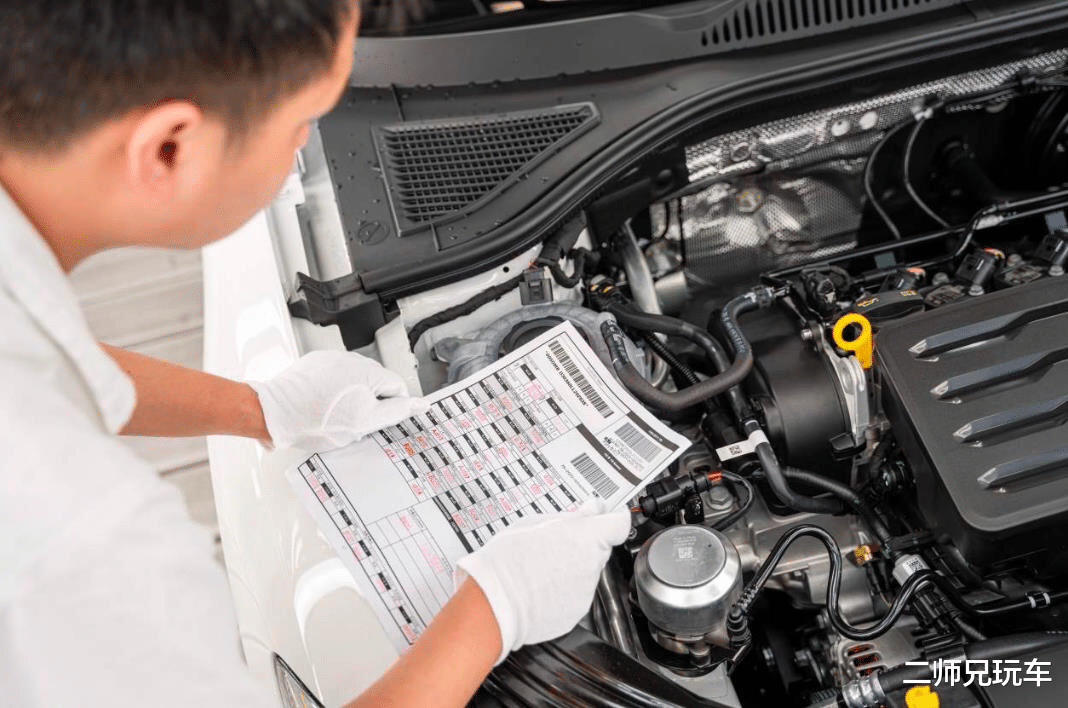

开发进度发生变化之后,和消费者相关的自然就是产品质量了。

在制造阶段,缩短开发周期可能会导致质量把控的难度增加。

在更短的时间内完成新车型的开发,可能会对质量检测和验证工作造成一定的压力,导致某些质量问题无法及时发现和解决。

特别是目前大众已经存在的车机智能化等等相关的问题,或许会进一步放大。

第二个就是曾经引以为傲的细节处理或许将不够完善,毕竟汽车是一个复杂的工业产品,一个零件安装没有满足公差的要求,那可以说是“谬以千里”,而这也会影响到振动频率等,影响到性能和体验,可靠性以及最终的体验自然也就降下来了。

结束语:

当然,上述的这些潜在问题,大众内部肯定是会进行讨论,并最终形成全套的解决方案的,说不定,应对之策也早就有了。

而眼下,包括大众在内的所有车企都需要通过更加敏捷机动的策略来应对风云莫测的市场,因为,在激烈的市场竞争之下实现全面的电动化战略目标才是存亡之道。

否则的话你想啊,如果有一天连大众的造车品质都下降了,你还会选择大众吗?